MES物料管理功能设计和实现(2)

追溯最初的起因是一旦产品发生缺陷后,能够快速召回所有问题产品。单纯地追溯数据对企业的生产管理原则上并无实际意义。追溯数据好比汽车交强险,汽车上路必须购买。在汽车安全零部件、食品和药品等领域,追溯是基本需求。产品没有追溯信息是不能上市。获得追溯数据并不是一个增值生产,因此增加了企业的额外负担。追溯的广度和粒度以及采集和处理追溯所使用的工具决定了追溯成本的高低。

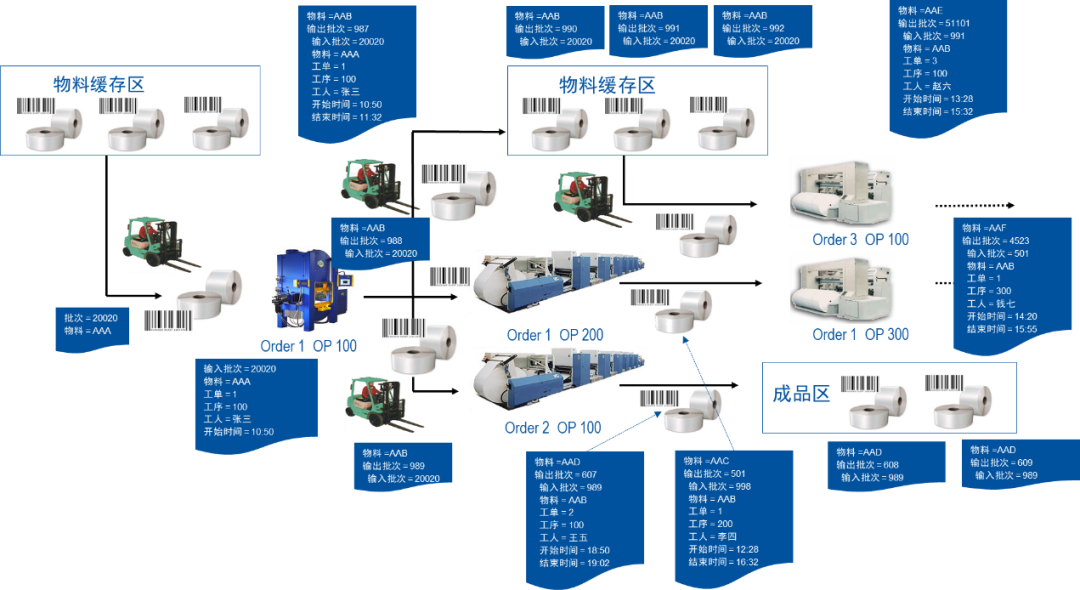

图5:追溯数据的形成过程

企业首先要确定哪些原材料和成品需要做追溯管理?如果是经过多个生产工序,还要确定半成品或在制品的生产批次?影响操作成本很大的因素是如何定义输出批次的大小,应该结合企业实际需要按日期、班次或者一定数量,甚至按装载容器大小作为一个输出批次。批次的载体是条码、二维码还是RFID,这直接确定了批次号的使用和采集成本。

当批次号作为数据归结的根节点,需要在生产过程中加载哪些动态数据?比如是否需要记录工人的工号、机台号、工序加工开始结束时间、加工时的实际工艺参数(速度、压力等)、测量值等?这些动态数据又是如何采集才能保证精确度?

图5描述了物料追溯数据在生产中的形成过程。在3个工序5台设备上做3个工单。其中工单1经过3个工序,工单2和3都只经过1个工序。工单1的第1个工序使用批次号20020的物料AAA在冲压机1产出多个批次的物料AAB。之后批次号998物料AAB被移动到的加工中心1上执行工单1的工序2并产出批次号501的物料AAC;批次号989的物料AAB被移动加工中心2上执行工单2的工序1并产出批次号607、608、609的物料AAD,并存放到仓库中;剩余的批次号990、991、992的物料AAB并移动到半成品库中。最后,在热处理设备2上使用批次号501的物料AAC执行工单1的第3工序并产出批次号4523的物料AAF,在热处理设备1上使用批次号991的物料AAB执行工单3的第1工序并产出批次号51101的物料AAE。当工单结束后,应该由MES产生完整的追溯数据包,如图6所示。

图6:追溯数据包示例

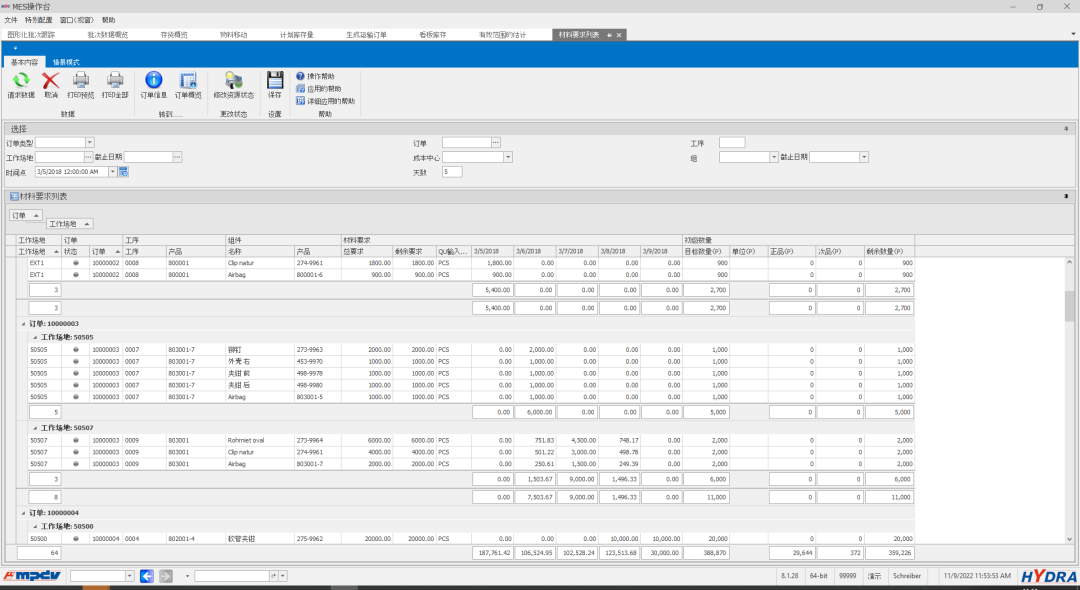

车间使用物料的起点是生产需要,即生产工单的排产结果决定了何时、在哪、需要什么物料及其数量。在前文“工单管理”和“计划与调度”中已经谈及物料相关的内容。如图7所示生产工单10000003,在3月6日设备50505需要5种物料,其中铆钉需要2000件,在设备50507上需要3种物料。

图7:物料需求计划

仓管根据物料需求计划进行备料,经常碰到的实际情况是物料的批次数量远大于生产需要数量。从精益的角度来看减少不必要的物料移动,仓管往往按最小包装或生产批量进行备料,这就需要对原始批次进行拆分。反过来,当生产完成后,批次尾料返回仓库,仓管可能需要将尾料合并。MES物料管理模块提供了批次的拆分与合并功能,如图8所示。批次号PR4S92H115的物料SAL-SG现有数量115件,现在被拆出一个批次为50件。无论被拆分为多少个子批次,所有子批次都会继承母批次的所有信息。

图8:物料批次拆分

仓管员完成工单备料后,物料员需要将物料移送到车间缓存区或机台。MES物料管理提供了运输工单,用于管理物料运输作业。图9显示了当前有9个运输工单,其中运输工单TR0000030010正在执行,运输数量100的物料TR22082014,其批次号为WE4RH7P11111111111114,从存储区WE-BUFFER运送到存储区OUT-BUFFER。另外,批次号WE4RH7P11111111111115的运输工单已经准备就绪,可以被执行。剩下4个运输工单还未完成备料。如果企业使用AGV,则运输工单信息可以传递给AGV的指挥系统。

图9:物料运输

此外,在生产过程中可以通过设置缓存区库存水位以及物料消耗预测来触发补料作业。图10上部存储区MP_N_50512中的物料80001-4达到最低存货报警,而缓存区MP_V1168是货物过多报警。可以针对物料的消耗速度设置不同的水位。图10下部以剩余可用时间来提示补料作业。根据当前的生产工单和加工速度,在AASEMBLY-2产线上的铆钉只够用1小时,需要补料。

图10:物料使用监控

关注公众号:拾黑(shiheibook)了解更多

[广告]赞助链接:

四季很好,只要有你,文娱排行榜:https://www.yaopaiming.com/

让资讯触达的更精准有趣:https://www.0xu.cn/

关注网络尖刀微信公众号

关注网络尖刀微信公众号随时掌握互联网精彩

- 1 总书记换乘三种交通工具来到这里 4990730

- 2 没有驾照的周鸿祎坐在车顶上 4941451

- 3 南京胖哥被初诊为PTSD 4817367

- 4 数字揭秘“五一”假期热度 4791062

- 5 病毒学家张永振和其学生仍围坐门口 4659791

- 6 因高颜值出圈华为HR自曝已离职 4519306

- 7 女子直播时被失散32年的父亲认出 4469824

- 8 #电影间谍过家家# 4377136

- 9 常州机场售卖无主行李箱?假的 4292470

- 10 越来越贵的李宁,跌落神坛 4151855

![blue仔仔下着雨的约会 [融化] (既然微博可以发多于9图那我就多发点 ](https://imgs.knowsafe.com:8087/img/aideep/2022/10/8/d99dd6028c65331d50cbfd90bfca49af.jpg?w=250)

![Luna稻田樱子 健身打卡[馋嘴][馋嘴][爱你] ](https://imgs.knowsafe.com:8087/img/aideep/2022/8/6/a910fb756825282daeb4d9890b29fedc.jpg?w=250)

智能制造IM

智能制造IM