英业达:从世界级工厂到世界级智能工厂

导 读 ( 文/ e-works )

全球最大的服务器研发和制造中心,英业达集团服务器事业部在中国唯一生产基地——英业达上海服务器制造中心智能制造精彩实践案例!

一场 “智能”革新战役打响

可点击看视频更生动

随着市场竞争态势的变化,服务器产品的应用场景更多是在互联网数据中心,由于互联网数据中心云服务的灵活扩展特性,要求数据中心设备供货要能随时应需而动,增加柔性生产能力,提升效率缩短交期。此外,在提高柔性生产能力和效率的同时需要增强对产品质量的整体把控,从上游供应商的来料质量到生产环节的产品质量管控、完善售后服务体系等环节全面保证产品质量,提升客户满意度,同时也减少了维修备品库的备件数量,降低成本。因此,早在2015年,英业达就开始了一场以智能化建设提升生产效率、降低成本、提升产品质量、满足交期要求、满足市场变化对柔性化生产的要求的“智能”革新。

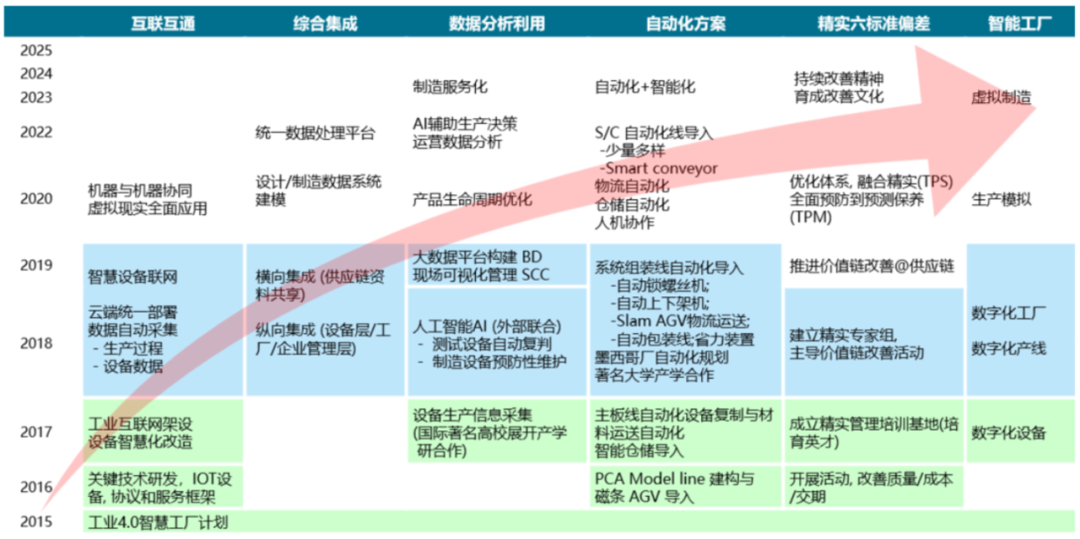

◎ 英业达智能工厂建设规划路径

三个“中心”护航智能工厂

英业达智能工厂建设初衷是要用系统管理厂区生产过程,做到产品生产进度状态可控,全程可追溯,提升生产质量和效率,进而提升企业竞争力。为了达成 “世界级智能工厂”目标,集团成立了三个核心保障中心“精益改善(TPS & Lean 6 Sigma)”、“自动化”和“工业 4.0 研发中心”,在智能工厂的规划实施路径中,精益改善、自动化改造和数字化工厂建设同步进行。三个中心共同完成了英业达智能工厂顶层设计,制定了从2015至2025的10年建设路径规划。

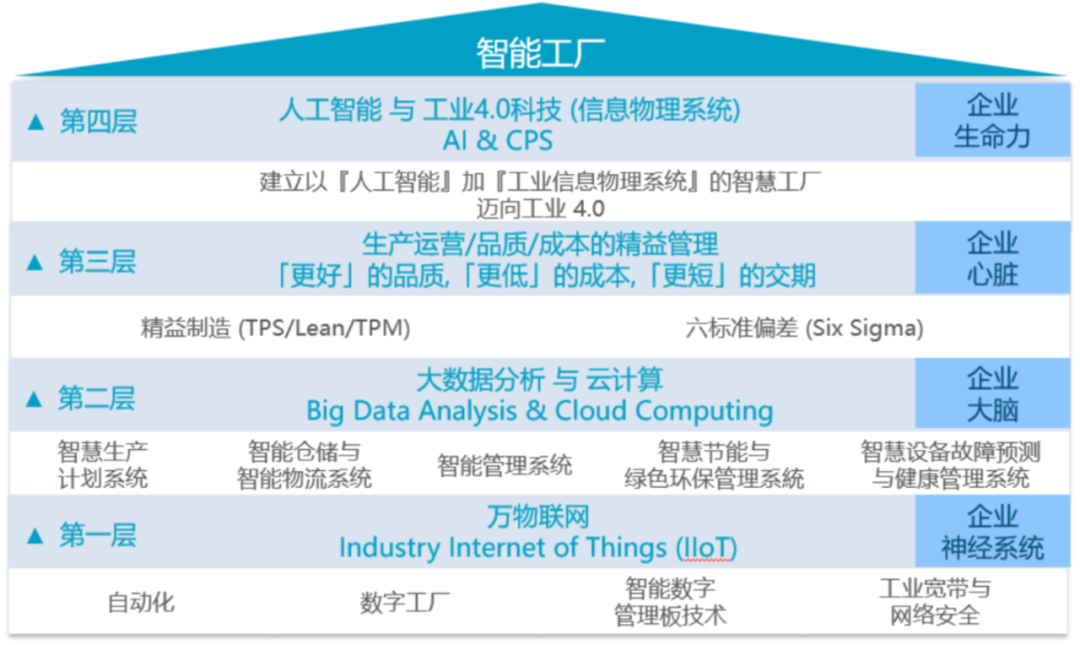

◎ 英业达智能工厂顶层设计

1、规划智能工厂,精益先行

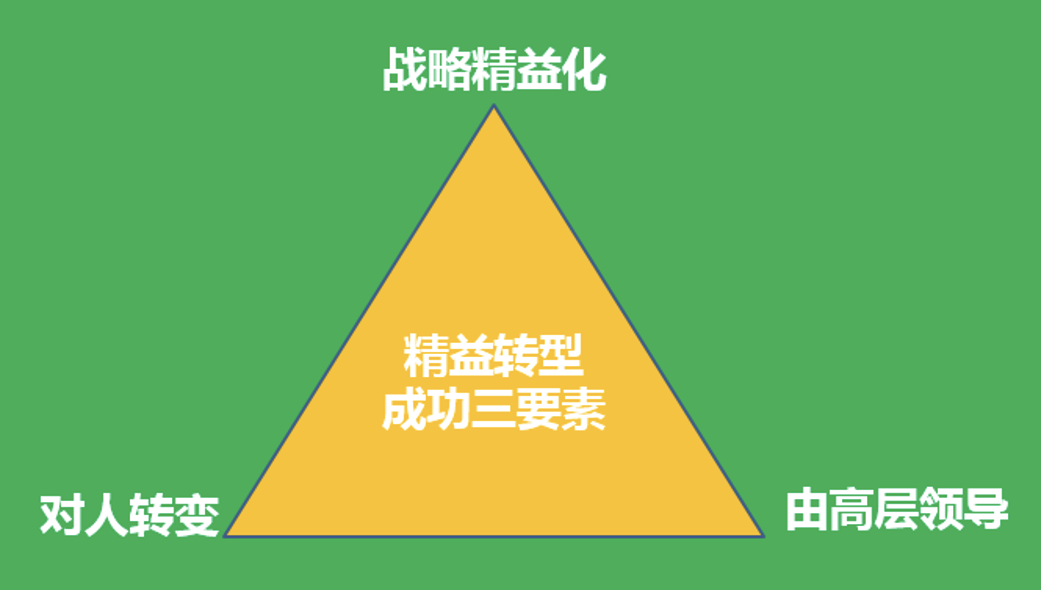

在开展智能工厂建设之前,必须先做精益转型,为确保精益转型成功,必须做好下列三要素:

精益转型期间,由上到下的精益思维转变尤其重要,唯有高层领导先具备精益思想,进行精益思维转变、率先垂范,才能发挥影响,扩及众人,发生思维革命.所以想要成为精益企业,比须要思想革命,而不是将精益视为改善的方法与工具,简单地照搬照抄,须将先进的管理技术和本企业特色的管理模式做好有机结合。

更重要的是,想成为精益企业,必须是企业的一把手懂得精益,并主导精益,董事会支持。想成为精益工厂,必须是工厂的一把手懂得精益,开驱动全员参与。而且一旦更换成不懂精益的一把手,便将毁于一旦。

英业达对厂内生产线进行精益化与自动化改造,旨在打造成国内行业领先的标杆工厂。同时协助供货商、外部企业进行精益化与信息化的建设。经外界标杆工厂考察,先进设备厂家协作以及内部钻研,引进先进的全自动化生产设备等。在生产工艺中,先以精益化手法去除流程中各种浪费,再导入合适的智能装备(自动化设备)、工业机器人,无人搬运车,过程中建构与应用物联网技术(RFID、以太网、传感器等)、大数据分析与人工智能(机器深度学习)、工业软件(MES)等建构智能化的生产线。

此外,除了智能工厂建设,精益管理人才的培养是另一项必须的配套体系。上海工厂为了培养每个层级的精益人才专门建设了以丰田 TPS 理论体系为核心的培训道场,培育精益人才,进行众人精益思维的转变。对上至厂长下到车间班组长进行精益培训,植入精益 DNA;建立精益专家顾问团队,培育精益老师带领生产一线改善团队实施系统化持续改善,建立奖励机制让员工在实际工作中发挥主观能动性做精益改善,自动伸缩轨道改造就是这一奖励措施的成果。

2、构建智能工厂,架构保障

英业达智能工厂建设方案从运营管理角度分为现场控制层、生产运营层、企业管理层、商业决策层的四层架构。

● 现场控制层负责设备接入数据收集:采用自主研发的边缘计算物联网网关e-planet连接生产设备,如投板机、锡膏印刷机、SMT 贴片机;连接产线自动化设施,如自动翻版机、自动化轨道、机械手臂、供料系统等。构建基础的物联网络,实时采集生产数据和设备管理数据,实现设备互联,设备与生产管理系统互动;采集环境监控指标打造优质环境的绿色工厂。

● 生产运营层是与一个工厂车间生产相关的现场生产作业系统。

● 企业管理层涉及企业运营管理的相关系统。

● 商业决策层是在所有系统数据汇总、利用大数据分析技术进行分析后的决策支撑系统。

◎ 英业达智能化工厂运营管理层级架构

英业达的智能工厂方案通过数据采集感知在线生产状态、监控管理生产环境, 采用智能控制中心、生产现场可视化系统、移动生产管理、报表中心等系统掌握生产运营全貌,借由大数据分析得出统计报告支持决策,用人工智能技术解决生产制造难点是智能工厂建设的必须要素。

六大核心“应用”

助力向智能工厂跨越

作为全球最大的服务器生产代工厂,英业达的定位目标是要建设世界级智能工厂。为了保持业界的领先地位,获取客户的认可和稳定的客户订单,英业达以智能化建设提升生产效率、降低成本、提升产品质量、满足交期要求、满足市场变化对柔性化生产的要求。

1、工业物联网应用

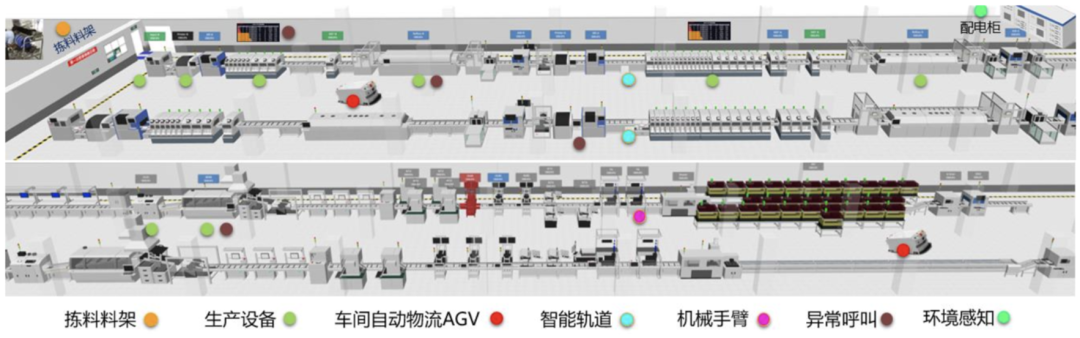

物联网是智能工厂的神经系统,英业达以自主开发的物联网技术,将生产线同时存在的新设备与老旧设备,用最适合的解决方案,做到互联互通与综合集成的应用,创建人与设备,设备与设备,人与人之间的高效协作环境。

在生产现场,通过英业达工业 4.0 设计中心自主研发具有边缘计算功能的工业互联网关连接底层设备以及 IT 网络。每一条产线人工操作工序数据采集点30个,生产设备数据采集点8个,并连接着33台AGV,整个车间生产设备的数据采集点超过100个,光学检测(SPI/AOI/API/X-Ray)数据采集点114个。

◎ 产线数据采集点种类及布局

通过设备数据的采集,工厂实现了对设备实时状态的监控,并在车间现场广告牌电视、智能监控中心屏幕、浏览器访问界面上呈现,显示的是一条产线上所有站点(workcell)生产设备的状态。

◎ 产线及单台设备状态监控

在设备全部联网的基础上结合英业达集团(天津)电子技术有限公司自主研发的TPMS系统实现生产设备、治具、备品全面管理。设备问题由安灯系统、广告牌同时告警,邮件、微信通知工程师到场维修。TPMS系统记录现象、原因及维修过程,便于事后分析、人员考核。设备保养、点检、盘点、维修、换线准备等日常工作全盘经由TPMS系统规划调度。结合厂商建议方案、历史设备监控数据,利用大数据分析技术生成预保养计划,防患于未然,提升设备产能。

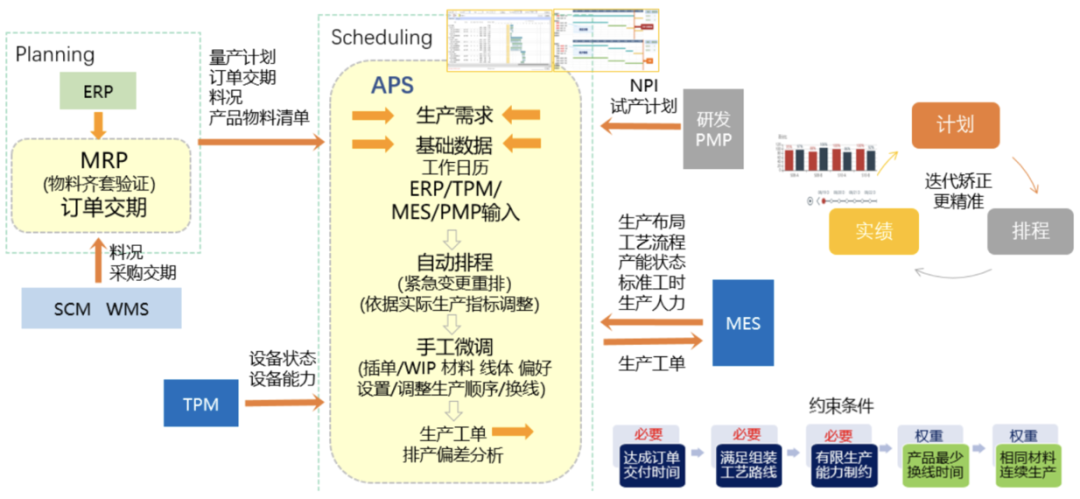

2、APS智能排产应用

英业达集团(天津)电子技术有限公司自主研发了智能排产系统,对计划管理系统输入的生产计划进行细化分解合并,结合工厂建模中资源数据、产品工艺配置数据、排产时间数据、工厂日历和作业班制数据,生产过程管控中生产任务实时执行情况,排产规则及排产目标,生成工序级可执行的生产计划、物料和模具配套计划,指导生产和资源配套。

综合考虑生产投入的资源以及其他约束条件,采用自动排产+手工微调的模式,即能良好的支持快速投产、柔性生产,又能应对突发的生产扰动因素;通过结合实际生产统计数据与排产计划的差异,不断修正排产算法和因子,使得排产越发精准有效。

◎ 智能排产系统执行的流程

3、智能物流技术应用

4、柔性制造相关技术应用

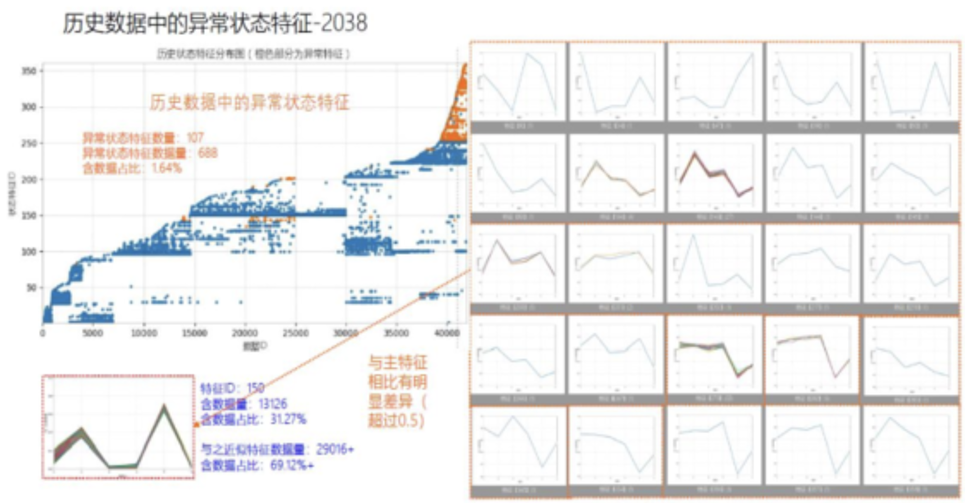

5、大数据及人工智能应用

6、可视化技术应用

关注公众号:拾黑(shiheibook)了解更多

[广告]赞助链接:

四季很好,只要有你,文娱排行榜:https://www.yaopaiming.com/

让资讯触达的更精准有趣:https://www.0xu.cn/

关注网络尖刀微信公众号

关注网络尖刀微信公众号随时掌握互联网精彩

- 1 中法元首相会都江堰 7904129

- 2 中方不接受日方所谓交涉 已当场驳回 7808508

- 3 大闸蟹为何会在欧美泛滥成灾 7712215

- 4 国际机构看中国经济 关键词亮了 7619048

- 5 家长称婴儿被褥印不雅英文单词 7521080

- 6 日方军机滋扰擅闯或被视为训练靶标 7428150

- 7 12306出新功能了 7329326

- 8 国乒8比1击败日本队 11战全胜夺冠 7232833

- 9 罪犯被判死缓破口大骂被害人一家 7140223

- 10 千吨级“巨无霸”就位 7040268

智能制造IM

智能制造IM