四万字详解ASML的崛起之路:“三大战役”如何成就“最强王者”?

不一样的荷兰人

提起荷兰,大多数人第一反应是郁金香的国度。郁金香纯洁,优雅,美丽,被视为胜利和美丽的象征。

一片片在田野里盛开的郁金香,在《星空》吹拂下,这鲜花如精灵一般摇曳着,飘舞着,芬芳的弥漫在《普罗旺斯的农场》上方。

破土而出的力量,在大自然关爱中尽情的成长,扩撒到天地之中,凝成春雨,再滴落《戴珍珠耳环的少女的》发梢。

美丽的农场,盛开的郁金香下,荷兰诞生了一代代才华横溢的艺术家,梵高,维米尔,伦勃朗,勃鲁盖尔,凡.艾克……

荷兰人天性自由,热情奔放,富有冒险精神,在17世纪开创大航海时代而被誉为“海上马车夫”。乐于冒险的荷兰人,总会给世界带来些许不同,甚至还推动历史车轮前进。

鹿特丹 33 个平面图和景观的集合》之一,1718年,罗梅恩.霍格

当下谈论起荷兰,除了郁金香更有一家曾经默默无闻的半导体设备公司成为国人茶余饭后的谈论焦点,那就是光刻机设备制造商——阿斯麦(ASML)。

这家公司的成长经历颇为传奇,成立初期便遇上半导体低谷期,一台设备都卖不出去,亏损将近十年,一度徘徊在生死边缘,成为老东家飞利浦眼里食之无味,弃之可惜的鸡肋。但顽强的ASML最终挺了过来,抓住仅有的机会,逆袭成功成为当下光刻机领域的绝对王者,目前在高端光刻机市场占据90%以上的份额,并成为现在最先进EUV光刻机唯一的供应商!ASML就像一位剑客,修炼多年后成为绝顶高手,独孤求败!

有意思的是2022年一季度ASML财报略不及预期,就被国内一大堆井底之蛙嘲讽ASML快不行了。殊不见,ASML只是因为受到疫情影响,部分零部件供应不顺畅而导致延迟交货,事实上订单如雪花一样飞来,到2024年前,无论DUV还是EUV光刻机,统统卖断货,现在下订单至少要到2025年后才能交付!

谁说ASML快不行了???

3年前,金捷幡老师在家养伤的时候,偶然发现有位荷兰的专栏作家瑞尼.雷吉梅克(Rene.Raaijmakers)先生,写了一本关于ASML的成长奋斗史的书——《ASML’s Architects》,揭秘了这家低调半导体设备巨头的不为人知的故事。

英文原版《ASML’s Architects》

随后金老师把该书读后感《光刻机之战》发到网上,引发全网关注,超过百万浏览量。包括笔者在内的粉丝的鼓励和支持下,金老师下决心翻译成中文版,最终在2021年中文版成功出版和国内读者见面,取名《光刻巨人——ASML崛起之路》。

中文版《光刻巨人》

该书一经出版,便广受读者欢迎,文中真实还原了上世纪60年代至90年代光刻机领域的明争暗斗,夹缝中的ASML如何一步步崛起的过程,揭秘了ASML刻在骨子里的创新精神。事实上90年代之后ASML与尼康的世纪大战同样精彩,结合《光刻巨人》所展示的ASML成长史,笔者将接续并补全整个光刻机发展历史,并补上90年代后与尼康的世纪大战,以及EUV光刻机十余年研发过程中突破重重困难的最终成功造出世界第一的EUV光刻机的故事,为你呈现一个38岁ASML与强大竞争对手大战后,一步步登峰的完整历程!

序 人类科技精华——光刻机

工业皇冠上的明珠

说起光刻机,有很多普通人总以为光刻机就像激光打孔设备,在硅片上刻一些复杂的电路,从“光刻”两个字理解似乎就是这样的。

其实这是一个误区,光刻机更准确的叫法应该叫曝光机,光刻机工作原理其实更像一部单反相机,本质上是一个极其庞大复杂的光学投影系统,是人类迄今为止最复杂最精密最昂贵的设备。先进光刻机的研发难度和制造原子弹以及航天航空技术的相比不逞多让,每一代光刻机都在不断挑战人类工业制造能力的极限,因此光刻机也被称为“工业皇冠上的明珠”。

有了更先进的光刻机,人类才得以不断挑战芯片制造工艺的极限,让摩尔定律不断延续,计算机,手机等电子产品性能才能越来越强,功能越来越丰富,而芯片产业是这个信息时代的基石产业!

最大最复杂最精细

目前高端的单反镜头可以支持全画幅6千万像素分辨率,光刻机呢?以当年武汉弘芯那台“唯一7nm光刻机”NXT 1980Di型为例,1千6百亿像素,两者相差2666.6倍,当然价格也非常惊人,这台光刻机售价为8000多万美金,比一架波音飞机都贵。

ASML小讲堂

整个光刻机系统包括照明光学模组,光学模组,投影光学模组,掩膜传输模组,掩膜板平台模组,晶圆传输模组,晶圆平台模组等部分,以及辅助配套的供能系统、冷却系统、软件操作平台系统等共同组成这台极其庞大的光刻机。

这台光刻机净重达180吨,內部零件高达10万只,线缆连起来有数公里长。运输一台光刻机,各类零部件需要分成40余个专用箱保持恒温恒湿,并使用专业防震的气垫车运输,异常精贵。考虑到重量配平,一台光刻机的运输需要动用4架次波音747货机,运到晶圆工厂里的百级洁净间里后再由ASML工程师们花费大约数月时间来组装这个庞然大物,然后再用一个月时间使用专用仪器来调试光刻机各项参数,使之各项参数符合设计标准。因此光刻机的运输,组装,调试时间将近半年,费时费力。

运输光刻机部件的专业气垫车

整个光刻机研发中涉及众多学科,包括数学、电子光学、流体动力学、高分子物理与有机化学、表层物理学。集合了光学,有机化学、仪器仪表、机械设备、自动化技术、图像识别技术行业等多行业的顶级技术。

随着工艺节点的不断微缩,投影精确度已经到了史无前例的程度,误差已经降低到了纳米级!同时光刻机的使用方——芯片制造工厂又要求设备能够长期稳定运行,保持高效生产。请注意这和科研院校搞一个什么光刻技术号称曝光XXnm完全不是一个概念,7*24的稳定性绝非一般技术可比,这对于光刻机每个子系统都是巨大的考验,因此整个每个子系统都变成在攀登各自领域的珠峰!

因此光刻机号称人类科技精华成真不是开玩笑。就光难度而言不亚于造颗原子弹,更难的是光刻机是商业设备是要兼顾成本和效率的。如果把造原子弹和造光刻机做对比,那么按照光刻机的性价比迭代,现在原子弹应该是十万块一颗。

你觉得原子弹只卖十万块钱可能吗?这就是商业设备和军用武器最大的不同之处,光刻机造出来是要能帮客户赚钱的,不能保证稳定性,不能保证产品良率,就不能保证赚钱,不能赚钱的设备,客户无法接受!

工业皇冠上的明珠名不虚传!

第一章 光刻世界的奥秘

光刻机的作用

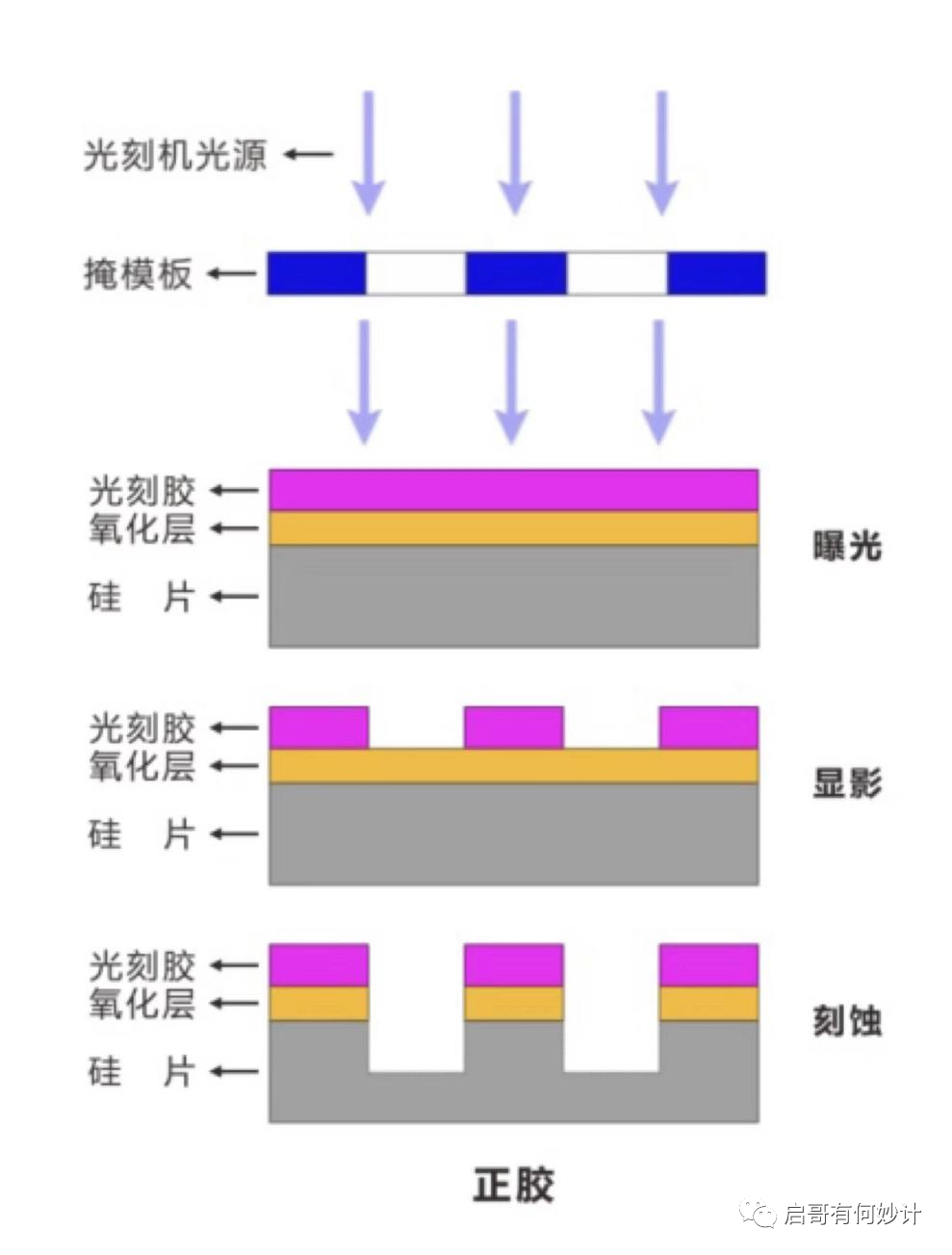

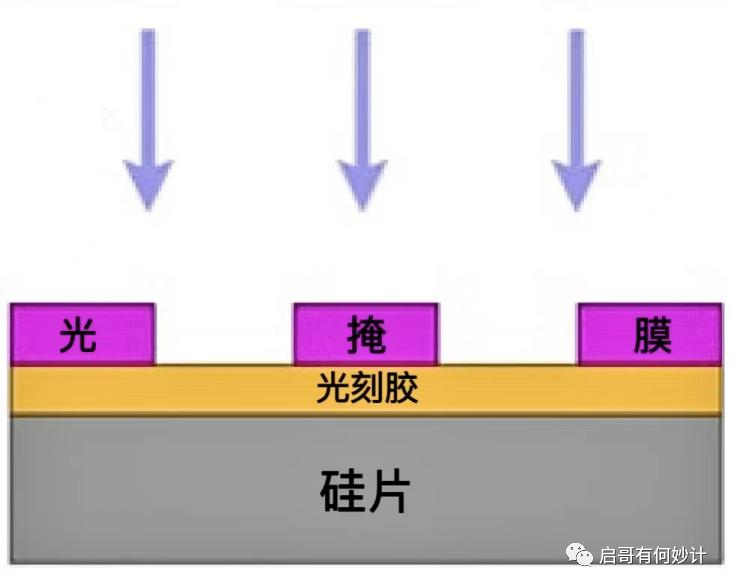

光刻机的作用是把掩膜板的图形,按比例缩小后精确投影到硅片上,完成集成电路工艺图形化转移过程的第一步。硅片表面涂有光刻胶,光刻胶里面有一种化学成分叫光致敏剂,当有光照的时候,在光敏剂作用下光刻胶会起一些变化,光照射不到的地方它不会变化,因此被曝光后,光刻胶再经过烘烤固化和显影处理,掩膜板图形就被复制到了硅片上,光刻机的作用就完成了,因此它并没有“刻”这一过程。“刻”的工作其实是由另外一种设备完成,那就是刻蚀机(Etch)。

曝光过的硅片,会被送入刻蚀机的真空腔体内,注入含氯或氟的气体之后,用等离子发生器激发成氯/氟的等离子形态。其中氯离子是“吃”硅的,氟离子是“吃”二氧化硅的,利用氯/氟离子极强的氧化性把没有被光刻胶保护区域的物质“吃掉”,这就是刻蚀的过程。

整个光刻-刻蚀过程如下图:

就这样,掩膜板的图形就被转移到了硅片上。这一套工艺是当年英特尔的天才少年赫尔尼(Jean Hoerni)发明的,后经诺伊斯的改进,成为标准集成电路工艺一直沿用至今。

从集成电路工艺的角度而言,芯片制造就是在硅片上指甲盖大小的面积里放下几亿个甚至几十亿个晶体管,并且一次性生产几千片,甚至几万片这样的硅晶圆。

我们都知道芯片制程工艺的进步恪守一条神奇的定律——摩尔定律。当年英特尔的创始人戈登.摩尔研究后发现,每隔18个月,同样面积内晶体管数量翻倍,但是价格不变,至今这条定律依然在指引行业前进,而这离不开光刻机的进步和一组神奇的光学公式。

神奇的光学公式

同样面积内的晶体管数量要翻倍,那意味着每个晶体管就必须不断缩小。晶体管的大小,目前通常使用晶体管的半节距(half-pitch)或者栅极长度(gate Length)来表示晶体管的特征尺寸(CD),其中传统平面工艺28nm以上制程更多用Gate Length,22nm以下3D晶体管结构更多用half-pitch来标称。

于是特征尺寸大小也意味着你的工艺水平的先进性,于是就有这颗CPU是用7nm工艺制造,比过去的14nm的制造的CPU性能更强这样的观念,特别是在先进数字芯片领域,工艺制程水平就显得更加重要。

就像要想写更细更小的字,你需要更细更小的笔尖一样,同样你要做更小的晶体管,你需要更小的曝光技术,于是光刻机就成了最关键的设备。因此光刻机的水平就决定了一家芯片制造公司的工艺水平是哪一档的,你能做的晶体管的最小特征尺寸是几纳米?65nm?28nm?还是7nm?

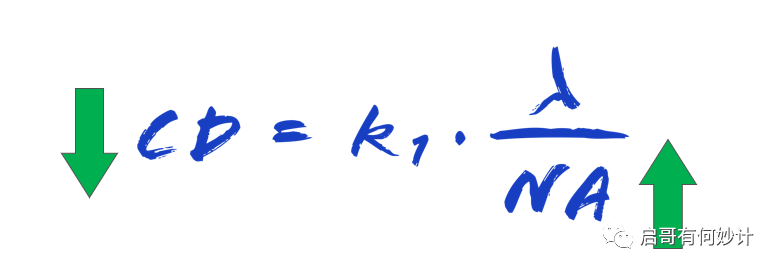

在光刻领域,有一个公式和“摩尔定律”一样引导着行业的发展。而与摩尔定律不同的是,这一物理公式所揭示出的光学原理似乎更加难以逾越。那就是悬挂在ASML每个办公室的瑞利判据(Rayleigh criterion)公式。

最早的蔡司版瑞利公式,当时还没有K1参数

瑞利判据公式指在成像光学系统中,分辨本领是衡量分开相邻两个物点的像的能力。由于光的衍射效应,系统所成的像不再是理想的几何点像,而是有一定大小的光斑,专业词叫爱里斑。当两个物点过于靠近,其像斑重叠在一起,就可能分辨不出是两个物点的像,即光学系统中存在着极限分辨率。对于集成电路工艺而言,那就是光刻机的极限分辨率。

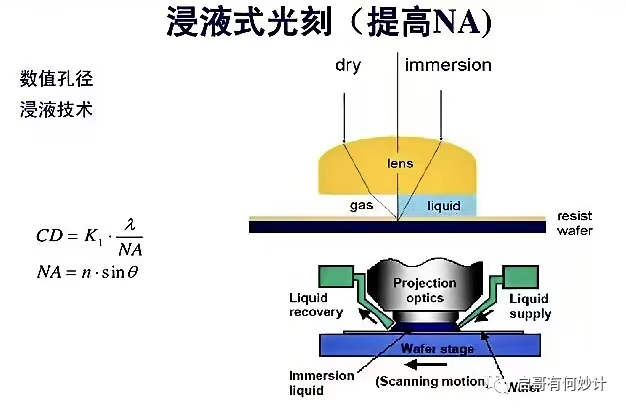

公式中的CD指晶体管的特征尺寸,代表着极限分辨率下的最小线宽。λ则代表光刻机使用光源的波长;NA(Numerical Aperture)则是光学器件的数值孔径,描述了它们能够收集光的角度范围;K1包含了光学临近效应,包括光刻胶成分或者光刻机温度的控制等,是众多其他影响因子的汇总,这和使用方芯片制造公司的“手艺”有密切关系,不同的公司,这门“手艺”水平差距巨大。

数学好的同学一眼就看出来,想要得到更小的CD,就从这几个参数入手,缩小λ即光刻机的波长,增大NA数值孔径,或者是缩小K1的影响力(提高使用者“手艺”水平)。

于是光刻机的波长一路降低,从早期的高压汞灯G线436nm,I线365nm,再到准分子激光器DUV KrF 248nm和ArF 193nm,最终到现在的极紫外EUV 13.5nm。而NA数值孔径和光刻机投影系统的设计有密切关系,如今也变得越来越复杂。

对于ASML而言,K1是客户端的事,没有办法把控,能做的就在公式中的λ光刻机波长和投影系统的数值孔径NA这两个参数上做文章,从而不断挑战技术高峰,把光刻机的分辨率推向极致。

纳米级的精确定位

瑞利判决公式虽然一看就明白,但是这只是理论公式,想要造出一台先进的光刻机有无数的难题等着解决。

这是一场人类与物理极限的一场战斗,代表着人类科学技术的巅峰。

首先从光刻机光源系统出来的光线是需要进行一些“加工”的。光刻机的曝光过程,并不是像闪光灯一样,“咔嚓”一下就完了,而是和扫描仪一样,一条光束从一段扫到另外一端,以来回扫描的方式将掩膜版图形投影成像到晶圆上。所以现代光刻机都是Scanner扫描式的,“咔嚓”式的也有,比如早期光刻机。

“咔嚓”式的需要一个大的均匀面光源,Scanner只需要1个均匀条光源。相比之下“咔嚓”式在更小精度下,边缘会出现曝光不均性的问题,于是“咔嚓”式的就被慢慢淘汰了,再早的接触式光刻机和现在炒的火热的纳米压印,更像“啪叽”式,纳米压印虽然能实现很小的精度,但是产能效率太低,而且没法做到复杂图形的曝光,和现在投影式光刻机技术上还有有很大的鸿沟。

其中镜头组是固定的,要想形成扫描效果,必须靠底下承载硅片的双工件台来回运动实现。因此双工件台的运动速度,定位精度,运行稳定性至关重要,这将影响整个光刻机的性能和效率,进而影响芯片制造公司的产能效率以及产品良率,最终变成账面上一个个冷冰冰的财务数据。运行不稳定,效果不好的设备不得让客户抓狂,还怎么让客户赚钱?不能赚钱怎么买你家设备?ASML的光刻机系统稳定运行的效率保持在98%以上,也就是说一年最多7天时间会出现错误,平均52天一次,事实上很多光刻机一年就几次error,研发人员们运用各种技术力求把出错的概率降到最低。

光刻机有个非常重要的参数——Overlay,套刻精度,也就是光刻机的对准精度,目前已经是纳米级的精度。以NXT 1980Di为例,官方给的参数是OPO≤1.0nm,DCO≤1.6nm,MMO≤2.5nm,其中OPO是On Product Overlay的意思,产品上的套刻精度,因为芯片制造工艺有点类似盖楼的过程,相当于上次曝光和现在的对齐精度,这个精度是1nm以内。

DCO是Dedicate Chuck Overlay的缩写,相当于同一台设备自己套自己的精度,这个是1.6nm以内。

MMO是Mix-and-Match Overlay的缩写,相当于不同设备之间的套刻精度,这个可以做到小于2.5nm。

要知道这样的精度是在双工件台瞬间急加速然后瞬间急停下达到的。如果按照瞬间的加速度算,已经超过火箭发射升空的速度,而且还需要在下一刻精准的停在位置上,不能出现任何差错,因为这种速度下任何差错都没办法弥补。错了虽然不至于整片晶圆报废只能重来,但是这样差错多几次,赶紧跑路吧,工程师直接提着40米大刀来砍人了。双工件台就这样加速-急停-加速-急停,不断重复这一过程,同时保持长期稳定工作的状态。

一片晶圆上需要曝光多达数百个单元(Field),而先进的光刻机一个小时能曝光超过300片硅晶圆,同时保证每一次曝光量都是相同的。假设一片12英寸晶圆上有300个单元面积需要曝光,那么相当于一天曝光2160000次,一年788400000次,双工件台以及整个设备的稳定性和效果一致性是个巨大的考验,

也许这些数字并不能让你觉得什么,但是细想之后这些数字的所代表技术含量确实令人震撼。以前有人曾形象比喻,相当于两架高速飞行的飞机,其中一人拿出刀在另外一架飞机米粒大小的面积上刻字。

这种精密动作到令人发指的机器想要保持7*24小时稳定工作,是工程学上最困难的挑战,有无数技术高峰需要跨越。之前国内号称某某实验室能做到几纳米,一大堆人吹捧超越ASML指日可待,要知道实验室设备刻两条直线到商用设备全天候稳定运行曝光复杂图形之间可谓是天堑之别。

光刻机极其变态的精度,以及长期稳定工作的状态,都离不开双工件台,这背后就是ASML称霸江湖多年的绝技。

最大最精细的单反

之所以叫全世界最大最精细的单反,就是因为光刻机有着极其复杂的微缩投影系统——物镜系统,从原理上讲和单反镜头差不多。

在物镜系统的上一端是掩膜板,下面就是承载硅片的双工件台。物镜系统就是把光照射下来的掩膜板图形等比例缩小,并精确投影到硅片上,同时必须矫正到0没有图形畸变,像质在衍射极限以内。

矫正到0,没有畸变是多么困难的事啊,光是最难掌控的家伙,任何偏差都会导致最终图像的偏离。

光线穿过任何透镜,都不可避免会因为折射率,透光率的问题,使得图形变形,出现各种像差或者聚焦不准等各种偏差,这对于芯片制造工艺的纳米级精度而言是无法容忍的,要尽可能的缩小这种误差,才能把掩膜板图形精确缩小投影。

瑞利判据公式中的NA数值孔径这个参数,便是对物镜系统的设计水平和制造水平的一次巨大的挑战。

从原理上讲,数值孔径是一个无量纲的数字,也就是说它是没有单位的,它只是一个用以衡量光学系统能收集的光的角度,这也决定了镜头收光能力和空间分辨率,公式就是NA=n*Sinθ。

来帮各位回忆下初中物理。

n1*sinθ1= n2*sinθ2

这里的θ是指镜片的最大收光角度,θ越大,镜片的收光能力就越强,数值孔径NA就越大,θ也不能做到无限大,光掩膜上的线宽越小散射角越大,θ太大成像所需的正负一阶光是没有办法被镜头收集并成像,因此θ大小非常关键。

有人问:要更大的NA,直接上一个更大直径的镜片不就行了?

不行,还要考虑到镜片的色差和像差问题,这些会导致光学系统中的各种缺陷。其次,

色差是不同颜色的光在透镜中的折射程度不同,无法在同一距离会聚成像,像差的种类就更多了,比如球面像差、场弯曲、像散、畸变、彗差,以及各种高阶像差。

20 世纪中期,荷兰诺贝尔物理学奖获得者弗里茨.泽尼克提出了“泽尼克多项式”。借助泽尼克多项式,可以一直观察到第n阶像差,随着阶数的递增,会出现更多与角频率相关的像差现象,这些统称为高阶像差。

(各位可以回想一下你手忙脚乱地调节投影仪各种弯曲画面以及老板们紧锁的眉头)

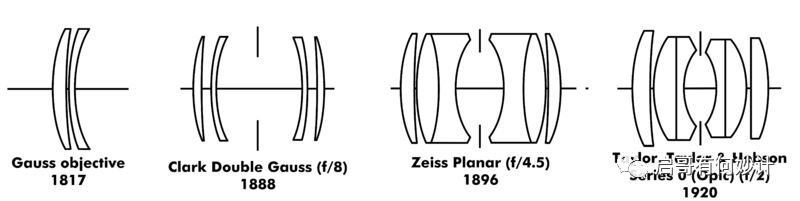

单一镜面凸透镜,因为边缘和中心的折射能力不同,导致对应焦点有长有短,所以需要凹凸透镜组合在一起来抵消单片镜的色差与球面像差,这也是1817年高斯镜诞生原理。

1817高斯结构;1888双高斯结构;1896蔡司双高斯结构;1920非对称双高斯结构

这个高斯,就是那个速算1加到100的天才小学生,让学渣们恨之入骨的家伙之一。

有人说为什么人眼晶状体也就一个相当于凸透镜,看东西很清晰啊,没有什么误差呢?人的眼睛也是简单的球面,但是我们不仅有神经和肌肉可以精确控制晶状体的形变,让它自动变焦,更有一个有着超强修正能力的大脑给接受的视觉信息做补偿,保证我们看东西不模糊,这个叫脑补。

但是光刻机没有这么智能且犀利的大脑啊!于是光刻机的物镜里加入各种各样的凸透镜,凹透镜,非球面镜等,运用各种透镜组合,力求把球差,彗差,像散等各种光学缺陷误差消除。

随着曝光分辨率越来越小,NA越来越大,投影要求不断提高,物镜系统的复杂程度开始一路狂飙,整个物镜系统的光路越来越复杂。

对于相机而言,6片普拉纳型镜头结构已经很好,对于光刻机而言为了追上摩尔定律,实现更小的CD,物镜系统就需要不断增加镜片,分摊曲率,提升总体结构的对称性,不断缩小镜头的光学误差,才能提高分辨率和成像质量。

在DUV研发中,早期ASML使用了18P结构,到现在高端型号光刻机高达29P,于是你看现在一米多高,一吨多重的光刻机镜头。

实物是这样的。

与光的战斗

为了实现这极其变态的缩影要求,蔡司光学设计大牛们,经过反复的理论计算,最终设计了这种准对称双高斯光路结构来保证畸变和像质。

从理论上来讲,光路的理论计算和设计并不是最难的,最难的是根据理论设计要求,把这样的镜片造出来,并把他们严丝合缝的安装到一起。这无论是镜片材料的制造,还是超高面型精度镜片加工,还是整个镜头组的定心安装,都是巨大的挑战,更别提物镜系统中还有各种各样的非球面镜,加工难度更是难于登天。

蔡司曾比喻,如果镜片的面积有德国这么大,那么高低误差不到1cm,只有这样的镜片,才能诞生了全人类最精细的光线。

把如此多的镜片进行定心安装,这对于工艺还有量测设备又是一次超高难度的挑战。分辨率实在是太小了,任何瑕疵都会造成最终投影效果的极大误差,与理论设计相去甚远。

物镜系统难就难在这里,设计是小事,工艺实现才是重点。

在使用过程中,193nm波长的深紫外光波长已经非常短了,如此短波长的光线每次穿过透光性再高的材料时候,依然会有部分能量被吸收,这部分损失的能量并不会消失,而是积累在镜片上,因此镜片的会因为长期工作积累热量而导致变形,最终导致曝光焦距和场曲出现变化,影响光刻的良率,这当然是不能忍受的,要是知道光刻机要变成印钞机,就必须保证工作中极强的稳定性,以及投影效果的一致性。

因此为了保证长期工作下积累的热量不影响投影效果,不仅镜片上会有特殊的涂层,物镜外部还加上各种冷却系统,系统上还需要配备热效应仿真软件,进行实时校准功能,及时调整镜片的位置和形变来进行校准和补偿。因此部分镜片做成可以沿着轴向移动的部件,可以实时检测并微调镜片之间的距离,来补偿其他成像误差,保证最终投影的焦点,始终精准落在硅片表面,形成清晰的图像。

在光学检测领域也有一家公司也叫爱马仕(Hermes Microvision,HMI中文名汉民微测),这家“光学爱马仕”在2016年的时候被ASML收购了。

ASML收购了Brion(睿初科技)有了计算光刻OPC(光学临近修正)能力;光刻,ASML自己有光刻机;量测方面有ASML Yieldstar和HMI ebeam的相关设备。

因为有了在线量测技术,ASML做出了TWINSCAN系统(双工件台),可以做到一边做量测准备工作,一边做曝光,系统效率大幅上升。尼康受制于专利和技术,一直是单件台方案,量测曝光同时在一片硅片上进行,结果在竞争中一落千丈。

三管齐下,最终ASML变成集成电路图形化工艺解决方案供应商。

前文提到Overlay套刻精度只是狭义的精度概念,实际上还有广义概念。

当工艺要求进入1nm的时候,就不仅仅是重复的套刻精度问题了,因为每颗镜头都不一样,就像人脸,广义上眼睛鼻子嘴巴大家都差不多,其实每人长得都不一样,再好的工艺生产出来的透镜也不可能完全一致,在纳米级精度上就有明显的差异。

前一层在A透镜上做的,下一层的在B透镜上做,天差地别。就像每个人的指纹一样,差别是巨大的。

所以Overlay的参照物是什么就很重要了。自己对自己当然不用考虑自己是不是歪瓜劣枣,两张照片叠一起互相抵消的,但是当你要处理一堆不同机器的时候就是个巨大的问题。

所以,其实ASML的广义Overlay是相对于完美数学模型的差异,每台设备工具都是参照同一个完美数学模型。这样才能最小化每台设备之间的差异,无论高阶低价工艺,效果都一样。

到了高端制程节点,高阶Overlay带来的问题比低价多得多,需要更变态的控制算法来弥补的。所以,量测工具设备才会越来越重要,越来越贵,因为技术要求是几何级数增长的,这已经不是物理层面的了,而是数学层面的概念了,需要提前算好高阶量化参数。

ASML的先进光刻机的目标,是泽尼克多项式8阶!要消除8阶像差!而核心奥秘就是ASML的量测“三板斧”。

曾经说个说法:ASML开放图纸,中国就能把光刻机造出来,我就在想中国是否还有第二家公司有蔡司相同的制造水平,能提供这样精密的镜头组?是否有ASML双工件台这样超强的精度和稳定性?是否有媲美ASML的控制软件?(光刻机软件的代码比window10代码更庞大),是否有类似ASML的过程控制量测工具设备,精确的控制每一次光刻,消除不同设备的差异?

显然就目前而言,中国的光刻机从设计到工艺实现,还有很长很长的路要走。

第二章 第一次光刻世界大战

第一次光刻机大战——称雄的美国人

1904年,美国美国科学家约翰.安部罗斯.弗莱明,为自己发明的电子管弗莱明“阀”,申请了专利,这标志人类历史上第一只电子管诞生,世界迈向了电子时代。

约翰安.布罗斯.弗莱明(1849-1945)发明了真空二极管

约翰安.布罗斯.弗莱明(1849-1945)发明了真空二极管

1942年,美国军方拨下巨款,在宾夕法尼亚大学莫尔电机工程学院的莫希利教授,以及计算机之父约翰·冯·诺伊曼努力下第一台电子管计算机“ENIAC”被制造出来,这是人类科学史上一次巨大的进步,比之前的计算速度提升了上千倍,但是使用过程中也发现电子管巨大的弊端:体积大,功耗大,易发热,而且极容易损坏。

1946年“ENIAC”诞生

1945年夏天,贝尔实验室正式制定了一个庞大的研究计划:决定以固体物理为主要研究方向,希望用半导体技术来替代粗苯的真空电子管。

1947年12月,人类第一个点接触晶体管在威廉.肖克利、沃尔特.布拉顿、约翰.巴丁三人手中诞生,这是一个跨时代的伟大发明!8年后的1956年三人共获诺贝尔物理学奖。

1959年,在晶体管发明的十年后,德仪的工程师基尔比和英特尔的诺伊斯几乎在同一时期发明了集成电路,人类进入集成电路的新世界。

1965年,大预言家英特尔创始人戈登.摩尔预言了未来集成电路的发展规律:每十八月,同样面积下的晶体管数量翻倍,但是价格不变。这意味这晶体管尺寸将不断缩小,同样晶体管的制程工艺开始不断微缩,从制造简单的分立器件到复杂集成电路,光刻机作为直接影响工艺的关键核心设备登上了舞台。

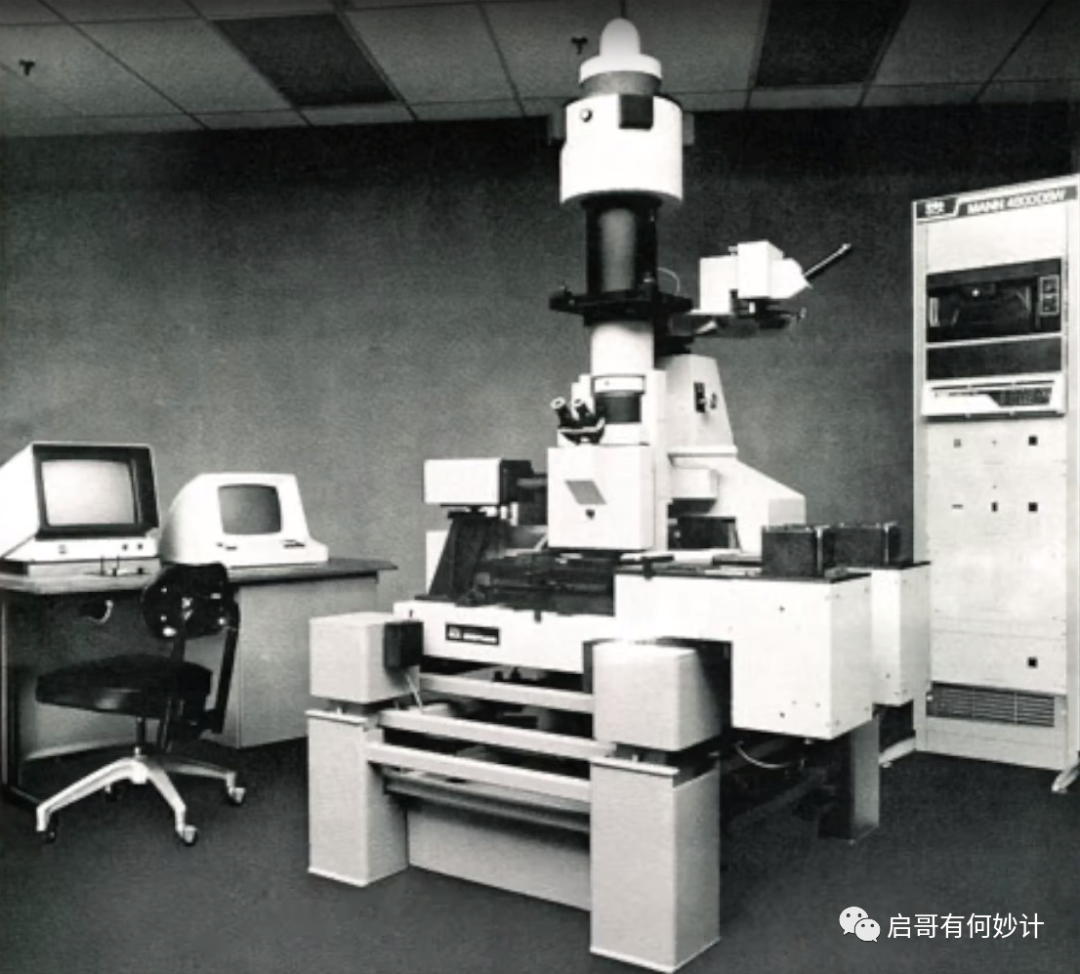

早在1930年代,哈佛大学杰斐逊物理实验室,天文学家David Mann分析来自恒星和星云的光,他通过光谱仪将透过望远镜的光线发送到感光玻璃板上,这时会出现带有黑白条的图案。David Mann希望尽可能精确地测量条纹上的独特代码,因此他制作了第一个比较器——一个带有导程螺丝杆和微米线的测量引擎。他把装有摄影记录信息的玻璃板放在桌子上,用一个间隔为微米级的手轮操作其移动,这使他能够高精度地测量和定性光谱。

在同事们的鼓励下,David Mann就以自己的名字创立了这家机械测量仪器的公司David Mann。在当时David Mann的“微米轮”可以达到1/1000毫米的精度是个难以置信的成就。

1959年,传奇公司Geophsical Corporation of America(GCA)收购了这家小公司,于是David Mann成为GCA公司的一个事业部。当时GCA正在销售定位台,利用David Mann的技术,这些定位台可以沿着垂直轴方向更精确移动。

1960年,Clevite晶体管公司看到GCA的David Mann的定位技术引起极大兴趣。Clevite的工程师认为精确的定位台可以帮助他们制造晶体管,他想用这种仪器将微图形投射在照明玻璃板上,以此获得更高的精度。随后David Mann部门的工程师们攻克了难题,利用博士伦的光学显微镜的物镜部分,制造了第一台完全手动的分布重复照相机,即分步重复曝光光刻机。

1961年,David Mann向市场推出第一台光刻机——971型,尽管这台机器有些瑕疵,但是足以满足当时晶体管的制造水平,包括太平洋半导体,IBM,肖克利半导体,德仪以及飞利浦的电子制造部门Elcoma都采购了这台光刻机。

David Mann公司的成功,促使好几家公司开始效仿其做法。IBM的一位工程师创办了自己的公司JADE,制造重复曝光光刻机。随后Dekacon、Electromask、OPTOmechanisms、Royal Zenith、R.W.Borrowdale 和Yale MicroModule等公司也踏入了这个新兴的市场。Spectra Physics公司甚至发明了一个具有9套镜头的装置,它配备了基于激光的测量系统和一个靠空气轴承稳定的平台。在惠普公司发明了一种可用的激光后,David Mann公司改用了激光干涉测量系统。

尽管竞争激烈,但是在60年代,David Mann公司的市场份额一直保持在60%-70%。尽管如此,但是当年光刻机市场规模实在太小了,所以David Mann一直是由几十名工程师在一个小车间里手工组装,充其量也就是一个手工作坊。

除了David Mann,其他美国厂商也向显微镜制造商博士伦订购光学元件,但是博士伦技术水平有限,优质镜头太少,随着退货次数增加,开始寻找替代方案,大家发现尼康镜头质量更好,随后博士伦就被踢出供应商名单换成了日本尼康。从这个时候开始尼康就开始进入半导体光学领域从而不断积累,从而为日后推出自家的光刻机打下坚实的基础。

1960年至1974年,这个光刻机上古时期的所使用的掩膜板都是1:1的,并没有复杂的光学投影系统,于是这个时期叫遮蔽式光刻时代(Shadow Printing),这些光刻机统称为Mask Aligner,掩膜对准仪。除了GCA之外,这一时期有另外三家重要的光刻机厂商分别是,Kulick&Soffa,Cobilt和SUSS。

当时有两种光刻机,接触式光刻机和渐进式光刻

接触式光刻机,顾名思义就是把光掩膜板盖在涂有光刻胶的硅片上,然后打开光源,“咔嚓”一下,完成曝光。

显然这个方法有个巨大的问题,光刻胶很容易造成污染,而且随着曝光次数增加掩模就非常容易损坏,因此失败率很高,芯片良率奇低,成本非常昂贵。

紧接着在接触式光刻机的基础上发明了渐进式光刻机,光掩膜板不和硅片直接接触,在光刻机里加入量测工具,让两者尽可能的接近。但是随之而来的出现了新问题,光有衍射效应,投影时边缘会变模糊,这会造成光刻机的精度下降,出现较大的投影误差。

因为良率太低了,一片4英寸硅片压根生产不了几颗芯片,所以当年的芯片极其昂贵,连财大气粗的美国军方都用不起。

1967年,美国军方联系了老牌光学设备厂商Perkin Elmer,希望能做出一种精度高,又不用把掩膜板压在光刻胶上的光刻机。Perkin Elmer知道的人可能不多,人家可是大名鼎鼎的哈勃太空望远镜的镜片制造商。

在军方的支持下,经过数年的开发,Perkins Elmer在1974年推出了划时代的光刻机:Micralign 100。

从Micralign 100开始,光刻技术进入了投影式时代,因此这台光刻机被认为是现代投影式光刻机的祖先。

Micralign 100的结构并不复杂,是一种反射式的投影系统,利用两片同轴的球面反射镜,把掩膜板上的图形,经过三次反射,投射在硅片上。

这种对称的球面镜,可以消除产生的大部分像差,达到理想的分辨率。

Micralign的诞生大大提高了光刻工艺的良率,从接触式光刻的约10%提高到了70%的良率。技术的更新,使得芯片制造厂的良率大幅提高,而芯片价格则立竿见影大幅下跌。

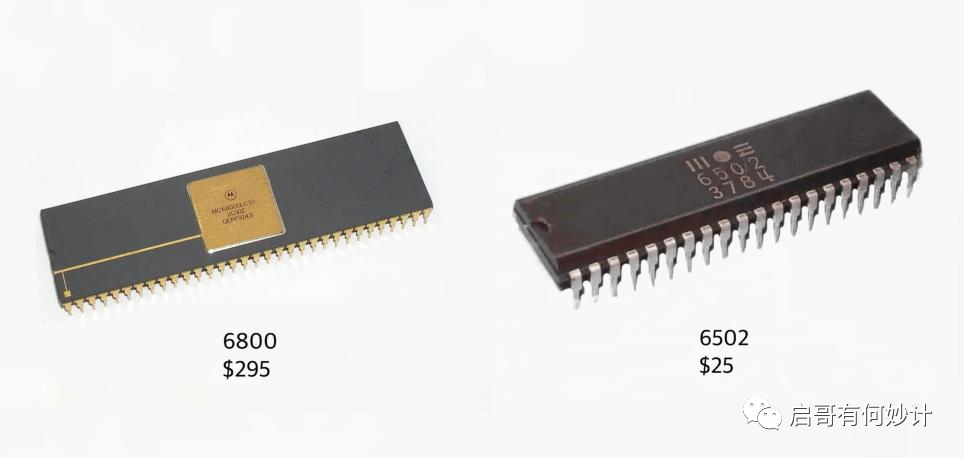

1974年摩托罗拉的6800微处理器还要买295美金一颗,而一年后,从摩托罗出来的工程师查尔斯.恰克.佩德尔怀着对上司短视的不满,带着一群小伙伴加入MOS科技。

在MOS科技公司,他们使用Micralign 100光刻机生产的MOS 6502处理器,只卖25美金的白菜价并第一次在威斯康星州本地的电子技术爱好者展会上展示他们的成果,展会上MOS 6502引起一位年轻商人的兴趣,他就是苹果创始人斯蒂芬.乔布斯,随后苹果电脑上就用上了MOS 6502这颗芯片。

随后MOS 6502大卖,仅仅25美元的价格让一切变得可能,市场上基于MOS 6502的微型电脑如雨后春笋般出现,Atari 2600、Apple、NES、Commodore 64、BBC Micro,从数千美金一台的商用微型计算机,到只有几百美金的家用计算机都能看到它的身影。

大名鼎鼎的任天堂红白机的芯片也用的是MOS 6502,80年代笔者还没有摸过女孩子的手,就开始摸任天堂的手柄了,也算是和MOS 6502颇有渊源。曾经国内红极一时的文曲星也使用了这款芯片。

英特尔,德仪等公司的订单,雪花一样飞来,而Perkins Elmer也因为Micralign 100光刻机的大卖而爆赚一把。毕竟好用的光刻机对客户而言就是印钞机,尽管售价是渐进近式光刻机的三倍,但是实打实的良率提高,最终能得到的芯片更多,反而让所有采购Micralign 100的客户赚的盆满钵满。

进入半导体设备领域短短不到三年时间Perkins Elmer变成当时最大的半导体设备公司。

然而好景不长,随着摩尔定律继续发展,芯片制程继续缩小,Perkins Elmer的基于1:1纯反射式的光刻机缺点越来越明显,反射镜无法完全消除球面像差,图像分辨率也太低也无法进一步满足缩小的工艺。Perkins Elmer开始追不上更精密的芯片制程,于是基于透镜组的步进式光刻机(stepper),开始崭露头角,光刻技术进入缩放投影时代。

1978年,GCA公司率先推出了首款步进式光刻机DSW 4800并且迅速的占领了市场,实现高达70%的市占率,紧接着日本双雄尼康和佳能也开始发力,但是Perkins Elmer对这一切熟视无睹,继续沉迷在过去的成功中,既没有投入资源进行研发下一代光刻机,也没有认真听取客户意见,骄傲自满,故步自封。

丢失市场后的Perkins Elmer终于醒悟过来,但是为时已晚,最后Perkins Elmer孤注一掷的研发EUV,结果自然是失败。之后Perkins Elmer的半导体光刻机事业部卖给了SVG,2001年SVG后又被ASML以16亿美金收购,而30年后,ASML重拾了EUV技术和反射式物镜,兜兜转转再回到原地。

尽管Perkins Elmer在后续竞争中失败,但是也不可否认Perkins Elmer的Micralign 100光刻机的贡献。正因为Micralign 100光刻机大幅提高了芯片制造的良率,才让芯片价格下来,才让更多的电子产品进入寻常百姓家。

至此第一次光刻机大战结束,美国几个厂家你追我赶,体现出美国在光刻机领域极强的科技实力和技术创新力,最终GCA笑到了最后。但是接下来,意想不到的的是GCA也因为傲慢付出了惨痛的代价。

第三章 第二次光刻机大战——日本的逆袭

许久以来,半导体行业流传这样一个段子:

美国人负责创新赚第一桶金,接着日本人开始跟进,赚产业升级发展的第二波钱,紧接着欧洲人如梦初醒,开始跟日本互相争地盘,然后韩国人冲进来疯狂的内卷,大家分口汤,最后中国人来到桌边,大家轮番胡牌,把对方搞吐血,但是最终把门外人的钱赚走。

纵观半导体行业发展几十年经历,莫不过如此,甚至其他如光伏行业也有非常类似的历史过程。

GCA公司因为研发出倍缩光掩模的步进式光刻机——DSW 4800,又夺回失去的市场和客户。70年代初,GCA的把镜头供应商从不靠谱博士伦换成尼康,但是为了获得所需的远心式镜头,GCA又抛弃了尼康,他们嫌日本的镜头精度不佳,光刻像差受焦距的影响太大,转头和德国蔡司合作。

正是因为这家被GCA抛弃的日本公司,最终成了GCA的掘墓人。

除了物镜系统,GCA还需要一样新东西——自动化硅片工件台(stage)。

对准仪使用是1:1的光掩膜板,这样的好处是,速度快,效率高,因为掩膜大小与硅片基本一致,做一次曝光就能给整个硅片都曝光,缺点也很明显,图形对比度,精度,数值孔径都受到很大限制。

而步进式光刻机采用的是缩放投影的方式,把掩膜板的图形,缩小到原来的1/4到1/5再投射到硅片表面,这样就大大提高了曝光强度和分辨率上限,让光刻精度再进一步进入微米级。而且因为采用的是缩放投影,不需要掩膜板和晶体管线宽一致,对掩模板要求也降低,简化了掩模板的制作要求,降低了成本。

然而这么做也带来一个新的问题,现在曝光区不再是整个硅片,而是其中的一小块面积,所以光刻要化整为零,每曝光一次,硅片就必须移动到下一个区域再曝光一次,一步步推进,直到整个硅片完成全部曝光工作。因此这套技术得名步进式光刻机(Stepper)。

虽然步进式光刻机提高了光刻的分辨率,但是因为曝光工作大量增加,因此是以牺牲速度换来更高的精度,于是除了物镜系统之外对工件台要求就越来越高,工件台的定位精度影响对准精度,运动的速度决定了光刻机每小时的硅片曝光量,无故障稳定运行的时间决定了光刻机的整体效率,于是光刻机的精度和效率全靠工件台的技术水平。

早期的工件台用伺服电机驱动二维平台,但是更早期在1973年,Natlab的爱德.鲍尔为赫尔曼.范希克制造第一台步进式光刻机时是基于油压驱动的晶圆工件台。因此PAS 2000此前的研发中一开始并不是电动而是油压驱动,虽然效果精度还行领先于同行,但是实际工作中,油泵的噪音和震动是个巨大的灾难,而且还有很大的污染,问题实在是太多,而S&I(飞利浦的电子事业部)工程师和Natlab因为盲目和自大,导致成立后的ASML的PAS 2000在早期一台都卖不出去,失败也因为这个原因。后期ASML改用电,再变成气悬浮,到现在改成磁悬浮的双工件台,并搭配激光干涉仪和光栅尺组成监控量测系统,最终成为ASML的绝招。

1978年GCA初步解决了晶圆工件台的技术问题,推出了世界上首台搭载自动化硅片工件台的步进式光刻机DSW 4800。

世界首台步进式光刻机 DSW 4800

这台光刻机使用G线光源和10:1的缩光掩膜板。尽管光刻速度不快,50万刀的价格也远远高于Micralign 9万8千刀的价格,但是在稳定性,分辨率,数值孔径,以及套刻精度方面具有压倒性的优势,让其一诞生就获得了包括IBM,仙童,德仪等大厂客户们的青睐。尽管这一年Perkins Elmer也推出了Micralign 500型号,一小时能曝光100片硅片,把速度的优势发挥到了极致,但是行业正按照摩尔定律的剧本晶体管的尺寸不断微缩,光刻的精度变的越来越重要,Micralign已经完全跟不上精度要求。但是Perkins Elmer还沉浸在过去的辉煌中,并没有意识到对准仪即将被历史所抛弃,而GCA凭借高精度的步进式光刻机,迅速反超Perkins Elmer,上演了一出王者归来。

至此全球光刻机市场,基本就是美系厂商的天下,谁赢下美国市场,谁就是世界第一。

然而正当两家美国厂商打的火热的时候,1982年,在IBM和德仪的工厂里,出现了一台来自日本的光刻机,不管是光学系统,还是硅片工件台,看上去都和GCA的步进式光刻机相差无几,这就是尼康当年推出的NSR-1010G。

这家做镜头配件的只配做GCA小弟的日本厂商,为什么能在短短几年内,打破GCA的技术垄断,研发出自己的步进式光刻机?故事从1976年说起。

1976年,日本的通信产业省,开启了超大规模集成电路计划,简称VLSI项目——“超LSI技術研究組合”。

这是一个举日本全国之力推动电子产业升级的四年规划,政府每年投入180亿日元,组织了日本国内最大的五家半导体厂家包括东芝,日立,富士通,三菱电机,日本电气在内的技术联盟,要求这些竞争对手放下隔阂,携手合作,避免当年日本海军和陆军互相怄气的闹剧,集中力量办大事。

在四年的规划中,日本选择了几个要重点突破的技术路线,光刻技术和设备就是其中之一。

因此作为老牌光学厂商的尼康和佳能,虽然明面上并没有加入该项目,却也在通产省组织的合作框架下,开始了各自的光刻机研发(逆向拆解分析)任务。

佳能此前主要做相机镜头,在精密测量部分尚有欠缺,因此仿制的是门槛较低的Micralign对准仪。而尼康的前身是成立于1917年的日本光学株式会社,在镜片制造和精密测量技术方面有着相当深厚的技术功底,既能做高分辨率的相机镜头,又能做天文望远镜,甚至为战列舰提供军工级的光学测距仪,在GCA踢除安捷伦的时候,用过一段时间的尼康镜片,让尼康得以了解半导体光学的最新技术。

精密光学镜片加工能力和精密测量技术,这两者都是解锁步进式光刻机的前置技能,因此尼康更加被寄予厚望,开始研发(仿制)类似GCA的步进式光刻机。

尽管自身的技术积累不俗,但是尼康要想实现从无到有,也并非易事。好在还有友军的全力支持,日本电气把买到的GCA光刻机,偷偷交给尼康拆解分析研究,结果拆了之后装不回去,由于这台光刻机极其宝贵,日本电气只能厚着脸皮找GCA报修,结果被GCA工程师发现机器被人拆开过,场面一度十分尴尬。

尴尬归尴尬,尼康还是从拆解GCA光刻机中学到了很多宝贵的知识,于是后面的研发过程就很顺利了,不久之后的1980年,就推出了自己的首台步进式光刻机。

初代尼康光刻机有不少问题,但是日本电气和东芝还是很支持,买下后双方技术人员通力合作,及时反馈了很多实际工作过程中的问题,帮助尼康迅速更新和迭代技术,于是尼康光刻机水平迅速提高。

1982年,尼康成功的把机器卖到了美国IBM和德仪。美国人惊讶的发现,尼康的“山寨”光刻机居然有不输GCA的性能,尤其是镜头稳定性和自动化程度更在GCA之上,更重要的是日本的服务态度,绝非傲慢的美系厂商可以比。

在当时美国厂商设备卖出去就不管了,甚至还有一个笑话,GCA卖一台光刻机只送一本维修手册,上面只有一句话:“我们家的光刻机是最好的”。而日本厂家不仅态度好,还赠送5名工程师组成的“机台大保健服务”,随时提供技术支持,保证光刻机稳定运行。

正当尼康一路高歌猛进之时,GCA的产能问题却迟迟没有改善,究其原因其镜头供应商蔡司当时正处于低谷期,镜头频频出现质量问题,还延迟交货,无法满足GCA扩大产能的需求。此消彼长之后,其他厂商逐渐失去了对GCA的耐心。

2年后的1984年,尼康的出货量就基本和GCA打平,甚至尼康还先与GCA推出升级光源后的i线光刻机,NSR-1010i3型,广受客户好评。同年另外一家日本光刻机厂商佳能,也推出了自己的首款步进式光刻机FPA-1500FA。

同年的4月1日,在遥远的欧洲荷兰的一个小城市,诞生了一家脱胎于飞利浦Natlab的小公司,那就是日后光刻机的霸主阿斯麦——ASML,但是在当时ASML完全没法和尼康以及GCA竞争。

1985年,尼康正式超过GCA,成为业界第一大光刻机供应商。这一年GCA大亏1.45亿美金,次年放弃低端机型,断臂求生,把全部身价压在高端机上,但是资金链断裂的GCA,已经无力支撑后续研发,而且蔡司退出合作给了GCA致命一击。

1988年,走投无路的GCA被出售给 General Signal,又过不了几年GCA找不到买主被关闭,当年美系光刻机龙头就这样消亡了。

80年代初还占据大半壁江山的美系三雄,到80年代末已经摇摇欲坠,处在崩溃边缘,而日本光刻机双雄尼康和佳能则强势崛起,超越美系厂商占据了超过70%的市场份额。

为什么十年不到时间,风光一时的美系厂商会被日系厂商反超,日系光刻机厂商凭什么能迅速崛起打破美系厂商垄断?我们可以总结出以下这些经验教训。

首先日本两家公司在光学设备以及精密机械上拥有极其深厚的功底,这是研发光刻机的前置技能,也是日本能快速追上美国的前提。

二是日本集中力量办大事,给予了极优厚的政策和丰厚的资金,VLSI项目出钱,摇人,成立联合实验室,实现上下游厂商的的通力协作,共同研发,共同进步。而美国芯片厂则不愿意和GCA分享信息生怕泄露技术细节,这导致GCA一直蒙在鼓里,不知道客户的真实情况已经到什么地步。

三是日本厂商垂直整合度更高,尼康和佳能不管是镜头还是平台,还是自动化技术,全部都是自研,从源头解决需求,研发沟通更迅速,技术迭代更精准,生产成本更低廉。而GCA完全依赖蔡司的镜头,一旦蔡司品控和沟通有问题,会造成灾难性后果,也确实蔡司有段时间自身陷入困境,自身问题一大堆。这个问题在ASML和蔡司的早期合作中也出现了,差点把ASML也拖下水,直到ASML对蔡司进行彻底改造,才消除这个短板。

四是美国厂商的守旧与傲慢,Perkins Elmer故步自封,死守着Micralign系列一路做到低,看不到缩影式的发展,等到回头发现丢失市场,病急乱投医,着急转型EUV,但早已为时已晚。GCA则目空一切,当客户反馈尼康和佳能的设备性能更好的时候,管理层只是甩锅给销售团队,而不是反思自己设备为什么不如竞品。

五是日本厂商有着更好的经营理念和服务支持,GCA在亚洲的服务团队,都是外派的美国人,根本无法融入当地客户。而尼康则非常重视客户的需求,在1982年第一台设备交付美国客户的时候,就开始雇佣当地工程师建立硅谷服务中心。

六是70年代末半导体产业的发展前期,各种光刻技术路线层出不穷,光刻机还处于草莽时代,日本可以用高效和低成本的打法反超美系竞争对手。但是放到现在则很难,光刻技术路线基本成熟,尖端研发陷入停滞的当下,中国厂商则很难复制当年尼康成功路线。

七是在当时的经济大背景下,是美国还处于石油危机所引发的经济衰退中。GDP下降,失业率上升,美联储不得不实行货币紧缩政策,而日本经济则处于景气周期中,尤其是半导体产业。

因此80年代的日系厂商,不仅在光刻机领域把美系厂商按在地上摩擦,在内存等其他芯片市场也攻城略地,打得美国芯片公司节节败退。

那些年无论德仪,还是仙童,还是AMD都是泥菩萨过江自身难保,英特尔甚至因为退出内存市场被迫裁员2000多人。

但是好景不长,虽然在产业层面日系公司把美系公司打的毫无招架之力,但是回头美国就举起了40米大刀,把日本放到案板上然后狠狠的宰了下去,这一刀让日本大失血,好多年都回不过神来。

这一刀就是著名的美日《广场协议》。

1985年美日签署《广场协议》

1985年著名的《广场协议》诞生,在广场协议生效后的3个月内,日元兑美元快速升值20%,不到三年升值接近100%,这削弱了日本出口商品的竞争力。1986年9月又出台《美日半导体协议》,对日本芯片强制征收100%的惩罚性关税,紧接着美国又扶持台湾地区和韩国地区的公司和日本芯片厂商互相内卷。尽管日系公司还能依靠之前的技术积累继续保持市场份额,但是这两刀砍的实在太狠,自此日本芯片产业盛极而衰,在美国的政策大刀下被迫退守,在行业景气周期还能吃肉,但是一旦出现经济下滑遇到行业冷周期,那么日系厂商就会死伤无数。

在台积电以及韩国三星们的进攻下,日系企业在内存以及先进数字芯片制造方面节节败退,三星和台积电等趁机发展壮大到现在成为半导体行业两大巨头。

2012年日系内存最后的独苗尔必达公司被美光以25亿美金的白菜价收购。2017年东芝存储也因为东芝集团自身的深陷财务问题,最终被美系的贝恩资本以180亿美金收购,后改名铠侠,曾经辉煌一时的日系存储基本消失殆尽。

1988年GCA资金严重匮乏被General Signal收购,又过了几年GCA找不到买主被迫关闭。General Signal旗下另外一家Ultratech最终被管理层杠杠收购,但是规模也不大了,2017年被Veeco以8.63亿美金收购。1990年,P&E光刻部也支撑不下去被卖给SVG,SVG也苟延残喘最后被ASML以16亿美金收走。

日系光刻机厂商全面打败美系厂商赢得了光刻机战争,但是对于日本而言,两个不平等协议一签,输掉了半导体的一个时代。

但是尼康也不是笑到最后的赢家,在光刻机上的技术优势,日本一直维持了近20年,直到当年那个不起眼的欧洲小公司,羽翼丰满,一飞冲天,接连发起“浸没式系统”、“TWINSCAN系统”、“EUV光源”三大技术战役,最终将日系厂商斩于马下,登上王座。

第二次光刻机大战结束。

第四章 欧洲巨头的崛起

正当美系和日系厂家竞争白热化的时候,没人注意到欧洲飞利浦也在自主研发光刻机。不同的是飞利浦缺乏和同行的交流,因此没人注意到飞利浦光刻机存在,就和傅红雪似的,一个人关在房间里练绝招,以致于多年后飞利浦拿出光刻机的时候,大部分人都感到非常诧异,你什么时候开始玩这个?

平房里诞生的巨头

1945年,盟军最终获得全面胜利,经历过二战摧残的世界开始逐步复苏。这个时期,美国在前沿科技上投入重金,特别是半导体微电子技术领域美国遥遥领先,这里蕴藏着巨大的商机。

1947年,威廉.肖克利、约翰.巴丁,沃尔特.布拉顿三位大神,发明了人类第一个发明晶体管,并于1956年共获诺贝尔物理学奖。

1959年德州仪器(真不是卖仪器的)的工程师基尔比以及英特尔的诺伊斯因为发明集成电路,再次把半导体产业推到一个新的高度。

当年基尔比和诺伊斯就谁才是集成电路的发明人,双方打过一场近十年官司。最终结果是判定基尔比是集成电路的发明人,但是专利归诺伊斯。所以最终基尔比于2000年获得了诺贝尔奖,赢了名,但是诺伊斯靠这个发明专利赚了大钱,得了利,可惜诺伊斯是个烟鬼只活了60多岁,还没有看到诺奖就过世了。尽管两人颇有恩怨,但是基尔比依然在获诺奖后表示如果诺伊斯还活着愿意和他一起分享这一无上荣耀。

从实际效果上来讲,当年基尔比用的锗,诺伊斯用的是硅,同时诺伊斯还创造性的用铝线把各个部分连接到一起,从这点上看诺伊斯才是现在集成电路的发明人。

英特尔的这套规模化,低成本,高效生产晶体管的制造技术,逐渐演变成集成电路工艺体系,于是各种半导体设备商开始登上舞台,包括现在知名的美国应用材料(AMAT),趁着这波行业的东风,日后成长为不可一世的半导体设备巨头。

抢到先机的美国人,开始进入欧洲市场并大幅领先。

欧洲工业界虽然也投入芯片研发,但是这个时期的努力只来自于飞利浦,西门子,德律风根等几个大型公司。这些公司拥有雄厚的家底,但是缺乏像硅谷那样的激情无限创业气息。

1950年代作为欧洲的老牌工业巨头飞利浦集团也开始进入微电子领域。

飞利浦的物理实验室Natlab,这是一个享有盛誉的前沿技术研发实验室,在这里诞生了无数发明创造,包括各种半导体技术,而飞利浦的半导体情节要从1952年说起。

飞利浦的Natlab

1952年4月Natlab的一个代表团从荷兰到达美国AT&T的贝尔实验室,参观学习半导体技术。这是AT&T第一次敞开大门,这家美国电信公司以挥舞专利大棒而闻名,但是在发明晶体管之后却发生了惊人的转变,他们做出了一个违背祖宗的决定,居然开放晶体管相关技术。

在这次晶体管技术研讨会上,贝尔实验室和25家美国公司以及10家外国公司分享了所有晶体管技术,专利授权费也非常便宜,不要99999,只要25000美金,就能带回家。

参会者在会议后带走了详细的文件,很快都掌握了这门技术。到1952年底飞利浦的Natlab已经尝试生产了数百个结式晶体管。到1958年,飞利浦技术已经非常娴熟,推出了各种元件,在商业上大获成功。

1963年,当时飞利浦并没有自己的光刻设备,当David Mann的新一代1080型光刻机设备来到了飞利浦的半导体和材料事业部Elcoma的时候,年轻工程师克洛斯特曼(后来的光刻机构架师),紧紧的抓住这次机会,仔细学习了美国人的设备后,克洛斯特曼觉得David Mann光刻机做的并不好,还有很大的改进空间,于是决定自己做一台新机器。

1966年秋,克洛斯特曼在四处学习后积累了丰富的光刻经验,在老板的批准下开始造光刻机。

一年后最终克洛斯特曼成功的制造出了6个镜头的重复曝光光刻机的原型机,并在1967年5月的Natlab展会上展出它,这台设备在当时已经是最先进的技术了。

但是在Natlab的研究展览上,飞利浦的高管却看不到这个技术的价值,还没等克洛斯特曼给飞利浦的董事迪克.努尔德霍讲完,这位老兄就去旁边展台参观,因为那边有一台带有自动平衡功能的新型洗衣机引起他的兴趣,就这样把目瞪口呆的克洛斯特曼晾在原地。

多年以后的现在,ASML CEO 彼得.温宁克最近表示因为芯片不够用,于是就把洗衣机拆了把芯片拔下来给装在光刻机上,这不是段子是真事!有时历史是个有趣的轮回。

尽管Natlab有着深厚的技术底蕴,克洛斯特曼的光刻机确实也做的不错,但毕竟是原型机,有优点,但是缺点也一大堆,设备不够成熟。而且当时光刻机市场也不大,飞利浦虽然自己用,但是也没想好到底要不要把光刻机项目商业化,犹犹豫豫,一拖再拖。

到1980年代初,自身财务状况也不佳的飞利浦思来想去最后决定关停光刻机项目,但是也不否认它的商业价值,于是去美国找Perkins Elmer、GCA、Cobilt、IBM等公司谈了一圈,但是最终没人愿意合作。

1983年,ASM International(ASM国际)的创始人普拉多(Athur Del Prado)听说后,主动找到飞利浦寻求合作,高傲的飞利浦一度看不起这家伙,一直到一个飞利浦高管在报纸上认识这家伙还是有点钱才决定接触一下。一年后,飞利浦勉强同意设立了持股50:50的合资公司。

这位普拉多老兄也颇为传奇,现在有三家同样挂ASM名字的半导体设备公司,包括ASML,ASMi,还有ASMPT,都和他有千丝万缕的联系。现在这三家公司都是各种细分领域的佼佼者,所以某种意义上来讲,这位老兄也是推动集成电路工艺发展的重要功臣之一,没有他不可能有现在的ASML。

ASMi的创始人 Athur Del Prado

当时飞利浦和ASMi谈好各自出资210万美金。比较鸡贼的是飞利浦把16台还没做好的库存PAS 2000光刻机折价180万美元,算作出资款,而事实上这16台PAS 2000型光刻机,因为采用油压传动台,有着巨大的缺陷,是没有客户看得上的。

就这样,1984年4月1日,新生的ASML呱呱坠地,尽管顶着脱胎于飞利浦的光环,但是在成立之后的10年间,ASML都不曾盈利,飞利浦和ASM一度失去信心,甚至ASM吃不消这无止境的烧钱,把持有的股份都卖了亏了3500万。不过谁都不曾料到,从生死边缘站起来的ASML,成为当前世界最炙手可热的高科技公司,甚至成为欧洲市值最大的公司之一。

现在(2022年4月25日),其他欧洲知名公司例如飞利浦,空客,宝马。它们的市值分别为234亿欧元,819亿欧元,489亿欧元,加一起才1542亿欧元,而ASML为2414亿美金(2245亿欧元),差了整整700亿欧元,这连人家尾车灯都看不到!飞利浦做梦都没有想到当年脱胎于自己的ASML日后能成为欧洲市值最大的公司之一,ASML目前2200多亿欧元的市值仅次于LV集团,果然女人的钱更好赚啊。

自信的CEO

ASML第一任CEO 贾特.斯密特

ASML第一任CEO 贾特.斯密特

首任ASML的CEO 是斯密特(Gjalt Smit)先生,一个激情四射,活力充沛,极有远见的荷兰人。但是在他任期内,ASML花钱无数,但是一直没有什么起色,最后受不了亏损的飞利浦决定换帅。尽管对于斯密特的评价毁誉参半,有人指责这家伙花钱大手大脚没有节制,很多ASML的员工对斯密特也并不是很认可,甚至给斯密特凑“份子钱”——离职红包仅仅只收到80美金,看起来很不得人心。但不可否认的是斯密特的视野和格局是顶级的。作为首任CEO,斯密特把自己的格局和创新精神刻入了ASML的DNA中,而ASML带着这份精神不断前进,并最终抓住仅有的机会成功登上巅峰。

新公司建立之初,虽然顶着飞利浦Natlab的光环,可是在当时,ASML的光刻机无人问津,唯一买过几台的还是Elcoma,它是飞利浦半导体和材料事业部,算自己人照顾一下,但是事实因为使用油压导致问题太多,大部分时候只能闲置在一旁。

尽管斯密特在SEMICON West在扯着嗓子大喊,飞利浦的光刻机项目马上起死回生了,但是得到的客户反馈寥寥无几,甚至只得到冷冰冰的一句:“等你卖了20台光刻机后,再回来找我谈。”

当时的光刻机巨头是美国GCA和新崛起的日本尼康,装机量是所有人关心的关键指标,GCA和尼康已经达到数百台,而ASML还是零。

甚至当时的AMAT的 CEO Jim Morgan都直言光刻机机会不大,因为“那是一个相当昂贵的爱好”。而且采购谁家的化学沉积和溅射设备只需要厂长就能下决定,但是选谁家光刻机必须董事会做决定,两者进入门槛差距巨大。

带着绝望的心情,斯密特回到了荷兰。绝境逼人思考,当他回顾在整个差旅中看的一切时,似乎在黑暗中有一丝光线若隐若现。

斯密特对于技术进步有着惊人的敏锐感。从SEMICON West大会上回来,尽管其他人都唉声叹气认为ASML不可能突出重围,但是斯密特断言,从大规模集成电路(LSI)到超大规模集成电路(VLSI)的一步显然就在眼前,显然芯片的晶体管尺寸将缩短到1/1000毫米以下,光刻机也不再处理4英寸晶圆,而是转向6英寸。

在这种变化下,产业需要全新一代的光刻机,下一代光刻机必须可以将0.7微米的细节成像到晶圆上,并实现更紧密的微电子集成,但是目前没有人能做成这一套光刻解决方案。

尼康和GCA都没有发布任何官方消息,美国人和日本的人的步进式光刻机绝对达不到生产VLSI的水准。包括佳能,GCA,尼康和Perkins Elmer公司制造的光刻机,还在用导程螺丝杆来移动晶圆台,那么这意味着他们的图像细节根本达不到1微米的定位精度!但是精度恰恰是ASML的技术优势所在!

他认为,大家都低估了ASML的技术潜力,这群是世界上最优秀的家伙。尽管当时ASML排在光刻机设备供应商的末尾,但是他还是坚信可以成功,特别是ASML精确的对准技术在当时是无与伦比的。

所以机会就在眼前,尽管很多人还没有看到,但是这位精明而自信的CEO看到了。假如这个时候ASML依然选择按部就班,那就不可能击败尼康和GCA,但是如果能自我突破,抓住这次LSI到VLSI的转变机会,那么ASML将登上这个世界的舞台。要么开业就关门,要么让交付一台可靠的VLSI光刻机,让ASML的光刻设备征服客户和市场。

于是这位荷兰人CEO无比坚定,坚信新世界的大门会对勇敢的创新者打开!

多年后,这种精神依然刻在ASML人的骨子里,荷兰人的创新精神在ASML初期和EUV光刻机开发上体现得淋漓尽致。即便到了今天,整个ASML还是当年创业初期的氛围,热情工作,敢于挑战,重视创新!

带着这样精神,ASML人推开了光刻机世界的大门!

初露锋芒的PAS 2500

斯密特终于发现PAS 2000之所以不符合客户需求是因为油压设备对于晶圆厂干净的洁净间而言是个巨大的灾难。于是他决定开发新一代采用电动晶圆台的光刻机,型号PAS 2500。但是留给ASML的时间只有2年时间,2年内如果不能把PAS 2500制造出来并顺利交到客户手上,市场就会被虎视眈眈的巨头们瓜分,对于ASML而言就真的要关门了!

2年的时间开发一款新的半导体设备,这对于财力,人力,物力都不占优的ASML而言谈何容易?为了能在最短的时间内把PAS 2500造出来,这位激进的CEO做了巨大的改变和尝试。

ASML总部所在的荷兰离德国非常近,作为当时的设备王国德国有着众多优秀的人才和成功案例,因此总能找到很多有用的经验和案例供学习和借鉴。在当时,德国设备商们有个很有意思的神圣信念:你最好什么都自己做才能控制一切!(日系厂商这个我也熟)

斯密特觉得,如果ASML打算一年制造数百台设备,就会有太多的部件加工工作需要自己完成,这对于初生的ASML来讲,那必须招上几百名熟练工,这样的成本是完全不可能接受的。于是ASML在成立之初就定下公司的定位:一家只进行研发和组装的公司。这在当时是闻所未闻,别人都觉得ASML完全是疯了。在德国人眼里,你培养合作伙伴,就像你家房门钥匙交给别人一样,那就是自找麻烦,最终会失去控制权。

但是正是由于ASML这种开放的理念,反而让ASML变的更加高效。日后也为与尼康的世纪大战中逆转埋下伏笔,尼康也是因为过于封闭和保守的体系而陷入了泥潭之中。

在老东家飞利浦的企业文化中,他们总是花大量的时间为灯泡或者电视机研发生产技术,一旦原型试生产符合要求之后,就建设极其强大的机器生产线,开始日复一日的生产并赚钱,但是这个过程可能是漫长的十年。

对于ASML来讲可没有这么多时间慢慢玩,必须要快!于是斯密特决定打破传统,他把光刻机的拆分成各个模块,专业团队并行开发每个模块,每个模块都有自动通信接口,最终模块组装成整个光刻机。这种模块化研发安排,大大提高了效率。

当时的步进式光刻机有数千个零部件,在看到老东家飞利浦低效且混乱的物料管理系统之后,ASML决定做出一些尝试和改变。于是ASML引入当时最先进的物料管理系统,花了数百万美元采购了美国施乐的XBMS系统,这在当时是一套最快的物流管理系统,除了美国施乐,包括荷兰的复印机工厂也在使用他们,但是也引来一些争议,毕竟数百万美金可不是一笔小数目。

同时ASML也和供应商建立深度合作关系,及时的公布信息,提供必要的说明,告诉供应商我们需要什么,什么时候要,打通整个产业链,用更高效率共同进步,同时确保新技术能快速有效的转化为可靠的产品。

ASML的理念就是开放创新,同时管理好供应商的物料,高效低成本的解决所有问题。

接着ASML又花了不少钱,建立无尘车间,确保机器组装过程中不受到外界因素的干扰。最终ASML从基础上准备好了一切,接着就是把设备生产出来,完成计划和目标。

在研发中,ASML又比同行更进一步的是,拒绝闭门造车,邀请客户共同开发测试。

第一批PAS 2500时间只有两年,并没有多少时间留给ASML去反复打磨制造成熟的机器,这就要求测试用的光刻机必须足够好,同时更早让客户一起共同参与测试,这样他们才会决定是否给你订单。

一直到现在,芯片制造公司与供应商通力合作已经成为行业文化。Foundry客户制定好下一个目标并和设备供应商,材料供应商们一起共同完成新工艺带来的挑战。

于是就有“一代设备,一代工艺,一代器件”的说法,新工艺都是大家配合才搞出来的。英特尔、台积电,三星等制造大厂和设备大厂AMAT,LAM,TEL等都是这样过来的,通力协作,合作开发,解决难题,共同进步。

无论是ASML的光刻机,还是AMAT的薄膜沉积设备,还是中微的5nm刻蚀机,都是这么来的。

1986年,在踢掉不靠谱的镜片供应商法国CERCO之后,ASML和德国蔡司深入合作共同改进光学系统。终于在1986年推出非常棒的第二代产品PAS 2500,并第一次卖给美国当时的创业公司赛普拉斯(Cypress),今天的Nor Flash巨头(2022年被英飞凌以101亿美金收购)。

救急的大单

80年代,如梦初醒的欧洲人为了不被强劲发展的美日甩开距离,欧洲共同体在高科技领域推出政府资助主导的“尤里卡计划”。在这个计划框架内,有个关于集成电路的子计划叫做JESSI。

JESSI里面最重要的一个项目叫做MEGA,就是做Megabit(1Mb)的内存。内存就是电子业的石油,几乎所有的电子产品都需要用到。目前内存已经成为集成电路领域最大的一块细分市场,每年将近1000亿美金的市场规模。

MEGA项目的核心主导者是飞利浦和西门子,考虑到内存业巨大的技术风险和投资风险,两个公司分工了一下:飞利浦负责SRAM,西门子负责DRAM。

日后飞利浦的电子部门变成现在恩智浦(NXP),而DRAM资产变成被西门子拆分出来的英飞凌,英飞凌再把这块业务拆分后变成奇梦达,2009年奇梦达没能顶住半导体冷周期而破产。但是在2016年,奇梦达核心专利和知识产权在被兆易创新的朱一明收回来,在中国大地上重新生根发芽,变成现在的合肥长鑫,关于内存战争可以搜索另外笔者一篇文章《半导体最靠谱的辣个男人》。

项目正式启动是在1984年,两大巨头计划五年内各出资约15亿马克,其中两国政府资助约5亿马克,目标是在80年代末赶上日本人。

法国的Thomson公司找西门子想要合作做内存,而德国人似乎看不上法国人。结果Thomson去找了意大利的SGS公司,两公司当时都相对弱一些,决定抱团取暖参加JESSI。合并后的SGS-Thomson后来缩写成STM,就是现在著名的意法半导体(ST Microelectronics)。

因为当时电子电路数字化的潮流浩浩荡荡,日美公司都把绝大多数资源投入数字电路。制程落后的STM选择了避开锋芒,在模拟和混合电路上找到了立足点,他们在低级的EEPROM上也赚了不少钱,现在意法半导体依然是模拟电路领域的一绝!

西门子折腾半天之后居然选择背刺!直接从日本东芝引进DRAM技术,顺利在1987年量产了1Mb DRAM,甚至领先了美国人。因为这个原因,西门子直接引入了全套日本生产线,当然包括日本的光刻机。ASML则欲哭无泪,原本案板上的鸭子飞了,说好了是欧洲政府补贴的项目,怎么好处就给了日本人?

ASML当时产品还没有很好的成功案例,西门子不愿意做白鼠也是可以理解的。

好在ASML还有飞利浦这个亲爸爸。在ASML一台光刻机都卖不出去的时候,飞利浦还是率先买了几台。1987年飞利浦MEGA项目上线时,把宝都压给了ASML第三代PAS 2500。

然而,SRAM的市场需求并不大,而且英特尔还把它集成到CPU里变成Cache缓存。最终飞利浦的MEGA项目失败了,有人说,飞利浦SRAM的年产能足够全球用四年。

有意义的是,飞利浦MEGA的失败却酝酿着一个巨大的成功:台积电。

很多人不知道,台积电1987年诞生时是台湾工研院和飞利浦的合资公司。在台积电里,飞利浦占27.5%股份,是最大外部股东。飞利浦毫无保留地把MEGA生产线开放给台积电学习,然后再原封不动地把整条生产线搬到台湾给台积电,所以说台积电坚实地基的是当年飞利浦打下的,张忠谋只是开创了一个新的商业模式——证明了晶圆代工模式的可以成为半导体产业链上最重要的一环。

意外的是,1988年底新生产线快装好的时候发生了一场火灾。台积电把所有被烟熏了的光刻机退回ASML,并下了个十七台新机的订单。

这17台新机的订单真的是帮了大忙!

ASML刚好非常缺钱,这些订单在关键时刻救了急。结果为火灾买单的保险公司等于成了ASML 1989年最大的客户,也正是这些订单,ASML勉强盈利了一年。

也许真的是时势造英雄。ASML和台积电两个当时默默无闻的小公司,经过如此因缘巧合互相扶持,终成今天半导体行业的绝代双骄。

同样对于中国半导体产业的发展,飞利浦做出了一定贡献。

1992年,上海元件五厂、上无七厂和上无十九厂与荷兰飞利浦公司洽谈合资,成立了上海飞利浦半导体公司,在上海漕河泾建成中国第一条5英寸线,这条线可以说是中国第一条Foundry线。

至今,笔者依然在这个厂里看到PAS 2500光刻机在7*24强度下工作的身影,要知道这些光刻机已经是30年前的产物,可见ASML设备的品质!

一台好用的光刻机,才是印钞机!

网红爆款光刻机的诞生——PAS 5500

哪怕台积电17台订单救了急,ASML在强人林立的光刻机市场依然是小弟弟,大哥是谁?日本双雄尼康和佳能。当时尼康在日本占到75%的市场,佳能占25%,日本以外的美国,中国,韩国市场都超过50%。尼康一年要出货400台设备,ASML才几台?显然当时的ASML还无力挑战尼康。

虽然PAS 2500的成功帮助ASML勉强渡过当下难关,但是仅靠PAS 2500依然是不够的,于是ASML历史上划时代的作品来了!

从6英寸制程过渡到8英寸的过程中,从G线到i线的技术演进中,首先两家日本公司犯了一个错误。

两家日本公司营销声明表明,尼康和佳能计划跳过365nm的i线,直接从465nm的G线到KrF的248nm的激光,但是ASML却看到了市场对i线需求,他们觉得,一旦i线波长成为行业标准,芯片制造商将比预期的使用的时间更长。

尼康和佳能跳过i线开发KrF的DUV时候发现一个问题,DUV太复杂了,他们低估了技术难度。日本公司的设备无法顺利通过测试,不仅占地面积太大, 而且当时还没有对应的DUV光刻胶,最终尼康和佳能被迫回头再来开发i线设备。

ASML选择了渐进式创新,稳扎稳打。

几个月时间里,ASML的销售主管乔治整理了思绪,他将两年来与潜在客户讨论以及两位技术伙伴的意见编入一份文件中,该文件最终催生了ASML真正翻身之作——PAS 5500。

PAS 5500

显然ASML的步进式光刻机需要彻底改造,研发竞赛意味着他们需要一种易于改进的新机器构架,镜头和逐渐可以快速更换,他们需要更加灵活的设计,来面对来自逻辑或者是内存厂的需求。当然这款设备依然是8英寸的,光源先是i线的,然后才是KrF激光光源。

ASML在1991年推出全新的PAS 5500之前,通过发布带有高分比率i线光源的过渡型号的PAS 5500来稳固公司的市场地位,然后再上配有DUV镜头的KrF激光器的PAS 5500型号,分成几步走,循序渐进的来打市场。

同时在晶圆台研发上,PAS 5500的首席架构师范登布林克没有直接做出决定是使用H型晶圆台,还是长短冲程。其实他也很难判断到底谁孰优孰劣。由于这个决策意义重大,他决定在这两条路上分别试验6-9个月,两个团队分别在自己的技术路径上赛马。

H晶圆台

最后,技术竞赛证明旧H型晶圆台,有足够的潜力定位8英寸的晶圆,所以ASML选择了这条保险的路线,长短冲程发动机被暂时雪藏,但也可作为更新换代的备选方案。

这种两边下注的“双保险”策略,被证明是绝对值得的。

尽管会多花了一些研发费用,但是在重大技术路径决策上,避免了单一技术路径的风险,后面ASML在EUV和F2 157nm两条道路上,也都押了注。包括现在的台积电的研发工作也是由两个团队同时进行,20/10/5nm是一组,14/7/3nm是另外一组,这种“双保险”的策略在很多大公司研发路径上都非常常见,这一策略相当有效。

在PAS 5500的开发中,ASML再次征服了一个重量级的客户——蓝色巨人IBM。

1988年,IBM宣布它将成为第一家在更大晶圆(8英寸)上制造芯片的公司。这家计算机巨头将为纽约东菲什基尔的一家新工厂配备能处理8英寸晶圆的机器。IBM认为从碟子大小的6英寸到餐盘大小的8英寸切换,有望显著提高效率化和降低成本。从面积上来讲,8英寸面积是6英寸的1.77倍,而且面积越大浪费边角料越少,实际上能得到的Die(晶粒)更多。为此IBM孤注一掷砸了10亿美金,开发了业界第一条8英寸产线以及配套工艺。

如果ASML能把光刻机卖给IBM,那么全世界所有Fab同行都会来找ASML:“嗨,伙计,听说你们的设备在IBM表现不错,也给我来几套吧!”这就是头部标杆客户的示范效应。

其实现在也是如此,如果你能把设备卖进台积电或是英特尔,那么不久的将来,也会有其他客户来找你要一模一样的设备。设备都一样,做不出来就肯定是自己的问题,而不是设备的问题。

当时所有设备商都意识到如果能把自家的设备卖进IBM,就会吸引整个行业的注意力,后续就能卖出更多的设备。

ASML想要争取到IBM的青睐并不是一件容易的事,在IBM的全球光刻机设备供应名单中,ASML排在第五位,也就是说是最后一名。

但是这次幸运女神给了ASML一个宝贵的机会!

如果当时负责8英寸工艺的是IBM位于佛蒙特州伯灵顿的芯片厂,那将不会有ASML什么事,因为那边工程师和尼康以及SVG的关系非常好,工程师们是不愿意耗费大量时间和精力来导入新供应商,但是东菲什基尔厂的是个例外,这里的项目负责人约翰.凯利是个开放的家伙,他将从零开始,根据每家供应商的优点和实际效果来评判他们。

ASML紧紧抓住这次机会,开始向IBM展现ASML的技术魅力,最终为两家公司之间形成温暖的关系播下了种子。

当凯利亲眼看到ASML的精准的定位技术的时候,他立刻意识到这就是IBM一直在寻找的技术,尽管他认为ASML的方法最好,对比竞争对手有着实质性的飞跃,但是预测到伯灵顿芯片厂的技术人员会开展激烈的争论,他只是简单表达了ASML的初步支持。

ASML每个人的希望都寄托在PAS 5500上,这是一台梦想中的机器,如果成功将推动这家荷兰的小公司走向世界中心的舞台。现在,ASML已经成功引起IBM的兴趣,IBM的微电子部门希望将PAS 5500纳入包括日本竞争对手在内的评估名单中,为了争取到更大的订单,ASML承诺会在1991年5月1日前,把新一代的光刻机交付给IBM。

1991年1月,ASML再次要求凯利来ASML现场来视察。ASML决定在现场展示如何将各个模块组装在一起,坚信这种模块化的系统会给尊贵的IBM客户留下深刻的印象。因为在当时世界上没有一台光刻机可以像模型积木一样拆装。就传统光刻机而言,当光刻机出问题,需要更换零部件时,芯片制造商通常需要停产数周并花费大量资金,但是ASML这种模块化的设计能在万一设备出问题的时候,只需及时更换问题部件,就能在最短时间内让光刻机重新投入生产,毕竟时间就是金钱!ASML坚信这套技术足以打动IBM。

就在这节骨眼上,发生了一件大事,1991年1月17日,美国为首的联合国军开始轰炸伊拉克,海湾战争打响了!尊贵的IBM客人凯利来不了了!因为不允许他坐飞机,说是有风险。

范登布林克放下电话,疾风骤雨般的狂喷:“我们要完蛋了,这群官僚不允许凯利出差!”

波拉克(PAS项目研发经理)抽了一支烟,然后说:“那我们去IBM!”

于是波拉克找了一个视频制作公司,用摄像头记录下来光刻机组装的全过程,然后带着珍贵的录像带直接冲向美国东海岸。

在IBM会议室,当视频开始播放的时候,IBM的人看了之后都大吃一惊,差点没从椅子上摔下来,他们从未见过如此先进的设备,整个会议室的人都十分激动,ASML人的眼中则泛着泪光!

双方进行了长时间的交谈,双方都在为落实这个项目而奋斗着。

这台ASML眼中的“梦想机器”PAS 5500看到了胜利的曙光!

为此ASML设法向荷兰政府说明PAS 5500的重要性,最终经济事务部提供了1900万美金的技术开发贷款。现在钱也有了,只等IBM们通过新设备验证,然后ASML收下一个又一个的大单,一飞冲天!

PAS 5500这种模块化设计使得客户可以根据不同工艺随意选配不同部件包,因此子型号层出不穷,甚至多到连ASML员工都搞不清楚到底有多少个型号,包括55/100/200B/250C/300B/400D/700B/750E/850C等等等,涵盖了各种光源(i线和KrF),各种尺寸(4-12英寸),各种镜头(i线和KrF镜头),各种投影模式(stepper/scanner)。

比如PAS 5500/300就有i线配置的12英寸光刻机,PAS 5500/850C又是一台 8英寸的KrF的步进扫描式光刻机,ASML利用PAS 5500的技术平台做到百花齐放!

电话那端的奇怪口音

1993年秋天,ASML的销售总监道格.马什(当年第一个把GCA DSW 4800卖到德仪的家伙)接到一通电话,对方说着一口奇怪口音的英语,原来电话那头是一个韩国三星的采购经理。他问马什先生是否有兴趣来首尔谈论未来的合作机会。马什先生一生中从未经历过这样的事情,在他从事光刻机业务的15年中,从来没有客户主动打电话邀请他讨论一笔价值数百万美元的交易。

这不是送上门的好事吗?赶紧的!

随后马什先生马不停蹄的赶到韩国,当韩国的烧酒和小菜上桌的时候,三星的两个高级总监加入饭局,一个负责芯片制造,另外一个则负责采购,大家开始畅谈。

在90年代初,三星充满了自信,在美国技术的帮助下,发起对日本同行一轮轮进攻。当时微软的Windows操作系统走进千家万户,这是PC历史上黄金时期,这也催生了对内存的巨大需求,三星雄心勃勃,想要抓住这一波行业机会击败日本同行。

到1993年,三星已经把日本公司退让的市场份额吃干榨净,它已经是最大的内存制造商了,这一年三星内存增长72%,超过20亿美金,反超日立,日本电气以及东芝等日系传统内存巨头。

马什明白韩国人的野心,但是他不知道是什么导致韩国人突然对ASML产生兴趣,当时韩国使用的是尼康的光刻机并没有什么大问题。尽管日韩两国在历史问题上关系一直很紧张,但是这应该还不是最主要的原因。

但是韩国人并没有透露什么,直到几周后马什先生访问美光才知道原因。因为美光允许韩国人参观生产线。在美光的博伊西工厂里,PAS 5500正在以惊人的高吞吐量和低停机时间疯狂的生产着晶圆,给美光赚了大把大把的钱,这才是韩国人对荷兰光刻机商感兴趣的真正原因!

韩国人画的饼非常诱人,但是也提出了各种诉求,范登布林克看到韩国人提的诉求,觉得需要额外研发投入,他拒绝做出让步,谈判陷入了僵局。在当时不同的产线对光刻工艺要求不一样,ASML自身较小,无法为每个客户提供半定制化服务,更没有精力为单个客户进行新设备的大规模研发,所以ASML只能做一些标准设备,所以ASML面对这样的好事,开始犹豫了。

由于1993年ASML向IDT,台积电出售了几台PAS 5500,财务上又一次扭亏为盈,因此有了喘息的空间,他们可以静观其变。范登布林克与乔治和波拉克讨论了现状,如果他们抓住三星,那么未来几年可以交付100台光刻机,其价值超过5亿美元,但是一个可观的数字,但是作为回报,韩国人提出的新技术要求必须全部得到满足。

最终ASML放弃原则,开始满足三星的特殊需求,答应为三星的内存光刻工艺做一些改进。

但是到售价谈判上,双方又杠上了,韩国要求至少降价30%,但荷兰人坚决不同意。

又一次谈判陷入僵局后,马什和韦尔登肖特在酒吧里喝酒,结果遇到几个美国人,他们是应用材料和Novellus(后被Lam收购)的销售人员。同样,他们不停抱怨谈判太难,已经同意给予25%的折扣,但是三星还是不满意,放弃吧,又不甘心,毕竟三星订单很大,谁也不想失去这个市场,但是这价格根本没法和老板交代。

同行之间互相分享行业信息后,韦尔登肖特发现一个问题:三星不可能慢悠悠地去建一个新厂,你不能把新产品更快地推向市场那么迟早会丢掉市场份额,因为内存市场竞争非常激烈,不是你死就是我活!对于内存厂商而言,早一个月投产将带来数千万甚至数亿美金的收入差距,这意味着你不会因为500万美金的价格而失眠,以三星激进的风格,速度就是一切!

果然晾了韩国人一个月后,三星主动提出继续谈判,最终双方终于确定一个都能接受的价格,但是三星有条件,要用最快速度交货!于是ASML把三星的订单放在最优先的位置上,全力生产三星所需的定制化的PAS 5500。

最终1995年2月,第一台PAS 5500到达三星的工厂里。三星用它开发了一项0.25微米工艺用于生产16Mb内存颗粒。随后几年,韩国人完全信任荷兰人的步进式光刻机。不久之后韩国另外一家内存厂商海力士也开始使用PAS 5500,和三星不同的是,海力士是通过比利时鲁汶的IMEC研究所才了解到ASML的光刻机。

1996年10月,海力士装机了第一台PAS 5500,到1998年,这个内存巨头一跃成为ASML最大客户。

这个时候,虽然PAS 5500通过了IBM的验证,并没有下大订单给ASML,甚至在1993年还取消的后续的订单。尽管PAS 5500很优秀,但是尼康的NSR-S204也同样优秀,美系厂商对于尼康的依赖程度还是很高,客户惯性依然强大。结果反而是三星,海力士这些存储大厂成了ASML的大客户,也算是柳暗花明,但是面对这么多订单,ASML又犯难了,还有个问题等待解决。

改变这个老古董

PAS 5500虽然没有立刻成为美国主流厂商的选择因为他们依然觉得尼康也不错,但是韩国市场上大获成功,订单源源不断飞来,客户们疯狂购买ASML的设备,以最快速度建立新的晶圆工厂并进行生产,仅供韩国三星就要至少制造100个步进式光刻机镜头。

ASML突然发现了一个问题,如何满足这源源不断的订单需求?蔡司什么时候才能及时交付那些该死的镜头?

前文提到过,ASML踢掉了法国CERCO之后,开始与德国蔡司合作开发光刻机镜头组,于是蔡司就成了ASML核心部件镜头组的供应商。但是蔡司和ASML两家公司在文化上差异极大,ASML是一家年轻的且雄心勃勃的公司,拥有着无限的能量,蔡司是一家历史可以追溯到19世纪中叶的家族企业,一个不折不扣的老古董。

全球光学巨头蔡司

1863年,耶拿大学讲师恩斯特.阿贝敲开蔡司的大门,他需要几件仪器来做物理实验,因此在耶拿大学里,蔡司一家可以被认为准时交货的优质工匠,三年后蔡司和阿贝之间建立了合作关系。

1866年,蔡司开始生产显微镜和其他仪器,但是被哈特纳克超越,后者的放大仪器包含了水浸物镜,因此分辨率有质的飞跃,阿贝的加入帮助蔡司赶上了竞争对手。

因此蔡司和阿贝之间关系非常密切,此前蔡司的水平就和小作坊一样,每次发现一块镜片之后进行调整则会引起另外一块镜片的错误。于是阿贝帮助蔡司改进,他单独计算了每个镜头的偏差,但是也将其作为显微镜整个光学系统的一部分来考虑,这样将得到的具体尺寸和最大偏差,然后把它们分到不同小组,每个小组以误差限制范围内的质量交付,于是蔡司镜片的制造工艺迅速提高。

前文提起过,这种按照整体数学角度考量的也是ASML制造现在光刻机的保持所有设备投影效果一致的思路。

在阿贝到来的20年后,这位物理学家在1875年成为蔡司公司的股东。

1888年12月老蔡司先生过世,阿贝做了明智的决定,他把所有的股份都放在一个名叫卡尔.蔡司基金会里,并说服其他几位蔡司公司继承人也这么做。随后蔡司(optische Werke Carl Zeiss)和肖特(Glaswerk Schott& Genossen)两家公司也加入了基金会。肖特公司成立于1884年,创始人奥拓.肖特是老蔡司和阿贝请来“玻璃医生”,肖特公司的晶体制造技术一流,以帮助他们提高光学玻璃的质量,于是两家公司合并,因此蔡司公司实际上由两家公司组成,蔡司和肖特。

二战结束后,德国被分成东德和西德,蔡司也再次被一分为二。巴顿将军的第三军团占领了耶拿,但是按照《雅尔塔协议》的规定,耶拿和德累斯顿地区由苏军占领。因此巴顿毫不客气的掠走了126名蔡司关键管理人员和技师,在美国支持下,在联邦德国奥伯科亨重新建厂。

在耶拿的原蔡斯公司的蔡斯工厂和肖特工厂被则东德没收,并变成“人民拥有企业”:卡尔蔡斯耶拿公司和耶拿玻璃公司。

东德的产品冠名Carl Zeiss Jena(卡尔.蔡司.耶拿)史称“东蔡”,西德的产品冠名Carl Zeiss,史称“西蔡”,东、西蔡都标榜自己为是“蔡司正宗”,一时闹的不可开交。1971年两家蔡斯公司就“Zeiss”商标和名称使用权,签署了伦敦协议,平复了争议。

两德统一后,在政治撮合下,东西德的蔡司厂又开始联系经营,总部仍在奥伯科亨,但当时两者都处于很糟糕的状态。当时西德蔡司已经被日本打得节节败退自顾不暇,自己旗下的Contax(康泰时)和Pentax(宾得)相机早都被迫卖给日本人,蔡司引以为豪的机械快门在日本人电子测光电子快门等各种电子技术打击下毫无还手之力,而东德耶拿蔡司早就穷的揭不开锅了。

虽然ASML已经和蔡司建立了合作,但是在ASML眼里,蔡司实在是太老旧太慢了,就像老古董一样和时代格格不入,明的暗的,ASML提过很多次意见,但是这个老古董就当意见不存在,一直一成不变。

所以无论ASML催的多急,蔡司依然不紧不慢的干活,加班?不存在的!每天下午4点半,蔡司的工人就打着响指,准备下班,相约去喝啤酒,这可把ASML急坏。

当时的蔡司认为ASML在光刻机方面没有什么成就,蔡司高管们普遍认为这是日本人的天下,因此非常漫不经心,甚至都不怎么看好半导体光学未来的发展。

这种态度给ASML带来灾难性的后果,ASML总是收到一些质量不过关的镜头,因为蔡司不认为半导体光刻机是一个优先事项,或者说蔡司看不到光刻机市场的潜力,因为当时ASML给的订单在蔡司的收入中占比并不大,态度相当敷衍。

因此蔡司一直秉持着德国人的固执,你们先下订单,我有空再给你们慢慢做,这让ASML急的像热锅上的蚂蚁。1990年的时候,蔡司6名顶级技工一年只能磨出10套i线光刻镜头。

所以ASML必须说服蔡司必须增加产能,准时交付高质量的镜头。

此时的ASML已经意识到蔡司已经无法控制其生产过程,越来越先进的光学镜头已经让蔡司引以为豪的工匠们的“金手指”越来越吃力。“金手指”的工匠们打磨镜头完全靠手感,一边看着图一边精细地打磨掉高差几十纳米的部分,以达到对称的感觉。

显然这种旧方法已经不能满足PAS 5500所需要镜头组的加工生产,但是蔡司却不以为然。

终于一套返厂的镜头彻底惹恼了ASML,但是蔡司一直不承认是自己的问题,于是双方争执不下,最终ASML终于找到失真的来源,研究之下蔡司这才意识到是自己的问题,但是发现自己也解决不了,终于高傲的德国人低下了头。

ASML终于找到了问题的根本:那就是让蔡司认识到自己不足!让固执的德国人认错!

如果蔡司不改变,ASML也因为蔡司的低效而拖下水,好不容易争取来的订单,也会灰飞烟灭。这点上不仅差点坑了ASML,当年也坑了GCA!

于是对这个老古董的改造开始了。

首先灌输理念,“金手指”的工匠确实是蔡司宝贵的财富,但是从手工过渡到自动化是必然的,这样让产品变的更加稳定和可靠!

干涉仪,ABB的可编程的机器人,离子束的刻蚀设备,抛光笔,新技术新设备开始改造蔡司百年以来的老生产线,被改造成符合ASML要求的柔性生产线,最终交付的镜头品质和效率大幅提高。

正当ASML和蔡司进入蜜月期的时候,又有一件不愉快的事情又发生了。ASML发现蔡司居然偷偷给ASML的竞争对手SVG提供服务,这消息对于ASML犹如晴天霹雳,双方信任关系受到了巨大的打击,ASML明确表示这不能接受,蔡司只能给ASML供货。之后两者签署一份契约,ASML在蔡司半导体光学部门(SMT)拥有24.9%的股权,两者牢牢绑在一起。

固执的德国人终于心悦诚服,与ASML一起合作不断前进,随后蔡司不断提高技术成为这个地球上最强光学公司没有之一。

1982年,蔡司生产了第一个工作波长为 365 nm的光学系统S-Planar 10/0.32;

1993年,蔡司推出的基于365nm波长的S-Planar 5/0.6 透镜,是半导体市场的重大突破;

1998年推出的Starlith 900 则是世界上第一个批量生产的 193 nm波长光刻光学器件,这是第一个可以实现100 纳米以下分辨率的系统;

2007年推出的Starlith 1900i 是第一款达到 38 纳米极限分辨率的浸没式光学器件,现在,全世界很大一部分高性能微芯片都是使用这种技术生产的;

2012年,全球第一套EUV光学系统面世,蔡司又帮助半导体产业进入了一个新阶段。

成功上市

无论是韩国客户的大订单还是,为下一代DUV的研发,都需要投入重金,问题是钱从哪里来?此时的飞利浦已经失去的往日的辉煌,再靠老东家输血不太现实。于是ASML监事会成员亨克.博特想出了一个办法:让投资者掏钱,让ASML上市。于是他将ASML的市值设定为5000万美元,让投资者出资购买ASML公司新发行的股份。

NMB银行、MIP基金和少数其他行业的投资者都表现出了兴趣。MIP甚至想购买50%的股份。但是这事必须有一个前提,所有人都知道只有蔡司全力支持下ASML才会成功。因此,他将股权计划设置为只有德国人也加入时才会通过。威廉.马里斯希望与蔡司建立更紧密的联系,让蔡司成为ASML的战略投资者,毕竟ASML成功与否全看蔡司,入股ASML是让蔡司遵守承诺的最好选择。

马里斯开始采取行动,他先试探了迪特尔.库尔兹,后者刚接管了蔡司的商业光刻机镜头业务,蔡司有可能投资吗?库尔兹向上司托马斯.拜尔转达了这一消息,他负责蔡司的隐形眼镜和摄影器材项目,拜尔的反应非常积极,“是的,我们绝对应该投资ASML!”

但是这中间存在一个障碍,蔡司和肖特在卡尔.蔡司基金会中密不可分的联系在一起。重大投资必须由两家公司一起做出决定,1994年的蔡司身无分文,完全依赖姐妹公司肖特。

马里斯和杰拉德.韦尔登肖特得到机会在奥伯科亨展示他们的计划和许诺:蔡司和肖特将各有4名执行董事会成员到场。库尔兹也为说服公司做好了充分的准备,“如果我们不这样做,那么我们就太傻了,”他说,“这项业务将像杂草一样增长,而我们就是关键。如果我们能够交付镜头,这家公司将展翅高飞。”

但是肖特公司的高管的则持反对态度:“这不是我们的市场。”当时,蔡司每天都在亏损需要肖特来输血,因此肖特公司没有人有兴趣投资一家不知名的荷兰公司。他们不仅没有兴趣还要求ASML及时支付拖欠的货款,当ASML提出部分欠款用现金,其余用5%的股份还钱的方案,还是被无情的拒绝了。

结果不到4年,ASML当时提供的5%的股份的价值增长了100倍,而现在ASML更是超过2000亿美金市值的公司,5%的股份值上百亿美金,肠子都悔青了!

当博特听到马里斯传来蔡司拒绝入股的坏消息时,他立即拿出备选计划——紧急上市。

1994年春天,飞利浦和ASML的高管们紧锣密鼓地为在纳斯达克的路演做好了一切准备。经济和行业仍处于上升期,而博特希望在新的危机再次出现之前完成上市。

在举步维艰的一年里,ASML收到了来自三星的大订单。当蔡司CEO利希滕贝格听到关于巨额订单的消息时,他立刻开始考虑这些数字,并且激进的选择赌了一把,砍掉了部分业务部门,并把剩余部门整合到一起,并按照ASML要求改造了生产线。

利希滕贝格赌对了,蔡司奇迹般地解决了镜头生产对人手的依赖。随着PAS 5500签下一个又一个订单,蔡司也搭上ASML的东风,一扫阴霾。

1995年3月14日,ASML的存托凭证在美国纳斯达克上市,获得发展急需的资金。技术方面公司也处于良好的状态,其PAS 5500 i线步进式光刻机已经成为芯片厂的主要设备,1996年年初ASML又推出了DUV 248nm版本,这些设备售价高达600万美金,可以为客户生产制程为0.25微米的逻辑工艺,或者为内存客户生长256Mb的内存颗粒。

1996年初,ASML宣布在未来几年,它将在研发和增长潜力方面继续投入资金,准备在800人基础上再招聘200人,同时承诺实施股票期权计划,让所有员工分享公司成长红利。

不久,ASML的员工穿着一件特别的T恤,上面写着:我们将打败日本人。

尽管大家信心十足,但是尼康依然是横在面前的最强大竞争对手, 于是ASML开始发起了对尼康的世纪之战!

第五章 与尼康的世纪之战

兵败157nm——尼康棺材板上的第一颗钉子

PAS 5500非常优秀,当时除了日本和美国市场外ASML势如破竹,但是由于客户的惯性,英特尔,IBM们依然更多选择了尼康的光刻机,ASML当初雄心壮志是否还有机会实现?

时间来到1990年代末,随着摩尔定律的继续演进,工艺开始从130nm进入90nm,晶圆尺寸也从8英寸升级到12英寸。与此同时,光刻机的波长也从248nm进入到193nm,这就是著名的ArF准分子激光器,没想到的是产业在193nm波长上卡了将近20年!

干式193nm光刻机的极限工艺是65nm,再往下就很难实现了。如何跨入40nm工艺,成为了阻挡在所有半导体厂商门口的拦路虎。

于是科学家和产业界提出了各种超越193nm的方案,其中包括157nm F2激光,电子束投射(EPL),离子投射(IPL)、EUV(13.5nm)和X光等。

相对而言,157nm技术难度稍低,除了英特尔,它更好看EUV。于是不少公司开始下注157nm,其中尼康和SVG在这个技术路线走的最远,是最接近商业化量产的两家公司。

2000年的时候ASML收购了SVG,也拥有了157nm技术,同时也砸了数亿美金进行研发,此外ASML也还尝试开发EUV光刻机。当时ASML也没想好到底怎么选择,于是又采取老办法,两条技术路线上同时前进,等于是给自己上了“双保险”,又做了一个非常稳妥的选择。

但是没想到的是这“双保险”一时半会也没用上,一个更巧妙的技术解决方案的出现后,ASML迅速放弃157nm,去抓新技术的机会。

2002年7月,受比利时微电子中心(IMEC)负责人阿诺德(Bill Arnold)邀请,台积电的林本坚出席在比利时布鲁塞尔举行的157nm微影技术的研讨会,林本坚在介绍“浸润原理”的专题演讲时,说了句“不得了,我找到了134nm波长的光波”,于是157nm技术研讨会上,找到134nm波长的林本坚成为了会议主角。

提出“浸润原理”的林本坚博士

提出“浸润原理”的林本坚博士

林本坚回到中国台湾后,在张忠谋及蒋尚义的支持下,台积电开始了“浸润原理”商业化的研究。

所谓“浸润原理”就是在晶圆光刻胶上方加一层水,水的介质折射率是1.44,因此193nm/1.44≈134nm。因此在不改变光刻机波长情况下,变相扩大了NA,使得193nm波长的能等效出134nm的波长!属于小工程改动但得到最大效果!而且技术成熟度非常高,与此前的工艺更容易衔接。

尼康一直光源上做文章,专注于如何缩小波长。此时的尼康宣布自己的 157nm产品以及EPL产品样机完成,但是测试后实际情况不尽人意。

2004年12月,日本半导体展SEMICON Japan开幕,ASML正式推出浸没式光刻机的原型机,并证明浸没式光刻机方案具备可行性的,当时已经有客户在ASML的实验室曝光简单线条,验证其分辨率是能够达到理论设计。

2006年,ASML的XT 1400i进入英特尔并顺利通过40nm工艺的验证,一年后英特尔下了大订单,其余厂商纷纷效仿,购买 ASML更成熟的产品,结果尼康花费大量心血搞出来的157nm光刻机无人问津,毕竟谁都不想去给尼康当小白鼠,这导致尼康随后的大溃败。尼康在 2000年还是光刻机领域的老大,但到了2009 年在被ASML反超,只剩3成市场份额,而ASML则占近7成,遥遥领先竞争对手。

ASML的第一台浸润式光刻机XT 1400i

尼康的干式157nm败给了ASML的193nm+浸没式方案,这一仗输的一败涂地。

关于193nm浸没式光刻,以及林本坚和ASML的关系,真实的情况和传言还是有些不同,不少文章均写成林本坚坚定的看好并发明了浸没式系统这和实际不符。

首先在物镜表面加入液体的改变折射率这个技术,早在1812,苏格兰人D.Brewster就发明油浸物镜,包括蔡司之前的部分仪器也有带浸没式的,所以这个浸没式技术并不林本坚发明,他只是提议是否可以用某种液体替代空气从而提高NA?当林本坚名声大噪后,MIT的林肯实验室更不服气,他们认为自己在2001年就提出类似的“浸液方案”,ASML似乎也没有在任何官方途径证明浸没式光刻机的开发是在林博士指导下进行的。

虽然林本坚提出这个浸没式的方案,但同时他本人似乎对电子束光刻的更情有独钟。

前面提起过的ASM国际的创始人,普拉多先生在退休后把毕生所得投入主攻电子束光刻的Mapper Lithography项目,掀起了对“逆子”ASML的最后一战。

Mapper的目标是用13260支电子束来提高“光”刻效率。Mapper项目不仅得到大量政府补贴,甚至台积电投入部分资金并积极地配合试验,林博士本人更是Mapper Lithography项目的坚定支持者。

但是2016年老普拉多先生与世长辞后,Mapper Lithography失去了有行业影响力大咖,样机只做到2000支电子束,并且存在很多问题。在EUV前景逐渐明朗的情况下,努力了近20年的Mapper公司难以维继,在2018年圣诞节后宣布破产。仅一个月后,ASML迅速收购了Mapper的IP资产和收编了大多数研发人员,并关闭了这条产品线。

当然现在也没有必要多说什么,其实油浸镜头改变折射率的方式由来已久,产业界争论是谁的想法在先从来不重要。行胜于言,林博士的贡献是让台积电和ASML通力合作把想法变成了现实。

笔者看到地摊文学中各种胡说八道的说法太多了,特来科普一下。

有人问尼康当年为什么不赶紧换个赛道,切到浸没式光刻机的路线上?尼康是这么想过,但是实际情况上不允许啊!

当时ASML的193nm光刻机最后一片镜片是平的,而尼康则是曲面镜片,因此ASML的物镜系统可以无缝对接浸没式系统,而尼康则要上浸没式系统就必须重新计算并设计整个物镜光路,这至少要花费2年时间!

这次幸运女神站在ASML这一边!!!

哪怕尼康当时立刻拿出类似的浸没式光刻机也未必能翻盘。因此新设备总是需要用1-3年时间由前后道多家厂商通力磨合,别人比你早量产就比你多了时间去改善问题和提高良率,这让后者更加难以超越,一步落后,步步落后。

193nm浸没式光刻成功翻越了157nm大关,直接把工艺带到40nm以下。加上后来不断改进的高NA镜头、多重曝光技术、FinFET、Pitch-split、波段灵敏的光刻胶等技术,193nm浸没式光刻机一直做到今天的7nm工艺,台积电第一版N7工艺就是采用193nm浸没式光刻机。

尼康兵败157nm,被扔进了棺材里并且钉上了第一颗钉子,紧接着是第二颗钉子。

TWINSCAN系统——棺材板上的第二颗钉子

2020年,ASML出货了史上第一套能够每小时处理超过300片晶圆的光刻系统——而这得益于该系统上的最新的TWINSCAN平台技术。

TWINSCAN,双扫描工件台,这项技术ASML是保持竞争力的最大秘诀之一。

早在90年代初,当时PAS 5500出货的时候,精密器械和干涉仪专家Bert van der Pasch教授也正在进行的干涉仪系统和晶圆传送模组进行研究,随后他加入ASML成为光刻扫描仪位置测量系统的专家。

ASML量测系统专家 Bert van der Pasch

Bert教授带领团队持续创新让PAS 5500一直处于领先地位,提供了当时行业领先的生产力和分辨率。但随着新时代到来,ASML意识到需要一个革命性的创新,助力客户的生产力实现下一个阶段的飞跃。

在设备产能这项指标上,作为代工厂商的台积电们比英特尔们更加积极拥抱高产能的光刻机。因为对于垄断CPU市场的英特尔而言,市场蛋糕足够大,完全可以躺赚,生产快一点根本无关痛痒,因此从未要求高产能。一度英特尔的产能利用率只有60%,甚至晚上都不开工,慢慢悠悠丝毫不慌,因此这也是哪怕PAS 5500对比尼康的NSR-S205有产能优势,但是在前期英特尔也对ASML没有兴趣的原因。但是台积电们不一样,产能就是生命线,60%的产能利用率?晚上就停工不生产?这还不亏炸啊?对于台积电这类晶圆代工企业而言,必须在成本、效率、产能上有优势,才能杀出这个激烈的战场,才能在竞争中站稳脚跟。所以竞争使人进步,垄断使人慵懒,ASML准备用更高产能的光刻机来牢牢抓住台积电们的心。

如同许多突破性的技术一样,回顾起来,解决方案其实很简单。图案在被曝光到晶圆前,必须对晶圆进行精准量测。量测和曝光都需要时间,为了减少每个过程需要的时间提升效率,为什么不在曝光一个晶圆的同时,对后一个晶圆开始进行量测和对准工作呢?就这样,TWINSCAN系统诞生了。

TWINSCAN系统:其中一个工件台负责量测,另外一个负责曝光

TWINSCAN是第一个也是唯一一个具有双晶圆工作平台的光刻系统。晶圆被交替地装载到TWINSCAN平台上,当一个平台上的晶圆正在曝光时,另一个晶圆被装到二号平台进行对准和测量,然后两个平台交换位置,原来在二号平台的晶圆进行曝光,而一号平台的晶圆完成卸载。然后,新的晶圆被装载,进行对准和测量工作。

这种量测对准和曝光同时进行的并行方案能极大提高光刻机单位小时内的产能,这帮助台积电们极大的提高生产效率,提升最终效益。

2001年,首个采用这种革命性技术的TWINSCAN双晶圆平台系统出货了——TWINSCAN AT:750T型光刻机。

750T型光刻机使用的是波长为248nm的KrF光源系统,支持130nm工艺的生产。不久,ASML的i线光刻机也引入了双晶圆平台,即TWINSCAN AT:400T;随后这项技术又引入到更高端的193nm的ArF光刻机上,即TWINSCAN AT:1100。因此从i线到KrF线,TWINSCAN系统跨越ASML各个平台型号的光刻机,扩大了技术范围,让所有芯片层都能在新平台上曝光。

首批TWINSCAN系统——AT:400

与早期的PAS 5500平台一样,ASML的持续创新能力为TWINSCAN平台的分辨率、套刻精度和产率提供了渐进式的改进——以平台升级、新系统升级和现场升级等不同方式。

2004年,TWINSCAN进行了第一次改进,从AT系统到XT系统的转换,XT系统比AT系统小25%,但具有更好的性能。这使芯片制造商能够在同样单位时间里生产更多的芯片。随后XT2、XT3、XT4不断升级,到现在顶配DUV光刻机——NXT 2050i上已经升级到了第五代XT技术。NXT 2050i具有单位小时内曝光300片12英寸晶圆的恐怖产能,以及更小的套刻精度。

双剑合璧

事实上,ASML并不仅仅依靠浸没式系统改变与尼康的战争格局,TWINCAN系统与浸没式系统形成双剑合璧,这才让尼康彻底败下阵来。

尼康此前一直使用的是单件台方案,即测量系统和曝光是同一平台上实现。加入浸没式系统后,镜头和硅片中间有水之后,原来的量测系统会受到水的干扰而无法正常通工作。浸没式系统上,光刻机曝光要量6个轴,x/y/z/rx/ry/rz。传统单曝光平台是在镜片下同时量这6个轴,在媒介是空气的时候没大问题但是加入一层水之后浸没式系统对单测量平台极不友好,ASML此时已经有了TWINCAN系统,量测和曝光原本就是分开的,因此完美的避开了这个问题。

TWINSCAN系统一边量测一边曝光,完全避免了垂直方向三个轴z/rx/ry因为流动的水而测不准的问题,所以双平台在浸没式时代对性能有至关重要的影响,这也是尼康始终追不上ASML的根本原因。

时至今日,受制于专利和技术尼康依然在苦苦追寻更好的能对标ASML的TWINSCAN的方案,他们选择用外挂部件的方案,但是效果不尽人意,依然迈不过这个门槛。

第二颗钉子又敲进了尼康的棺材板上。

外星科技般的EUV——棺材板上的三颗钉子

假如世界没有EUV

如果世界没有EUV会怎么样?也许就永远卡在7nm工艺了。

现在ASML的NXE系列的EUV光刻机一台要卖到一亿多美金,高NA版本的EXE 5000系列已经要卖3-4亿美金一台,而且客户纷纷排队下单,目前EUV的产能早就被包圆了,有人说,ASML躺着把钱赚了。

实际上为了研发EUV系统,ASML前前后后在将近20年时间内投入上百亿美金的研发费用。如果从成本角度考虑,一台EXE 5000卖3亿多美金还真算不上躺赚,毕竟就算是EUV光刻机也就50%出头毛利率,成本贵的可想而知。

甚至如果ASML不做EUV光刻机还能赚更多!

因为没有EUV系统,客户们依然只能选择ASML的DUV浸没式光刻机,而且从工艺的角度看,同样满足7nm工艺单位产能则需要更多台DUV,这是要大于EUV的采购价值量的。所以没有EUV,ASML能卖更多台DUV,这能让ASML财务报表上的数据变的更好看!

换言之,ASML完全可以继续躺在DUV光刻机上赚钱!但是进击的荷兰人依然保持初衷,拒绝躺平,选择再次向技术巅峰发起冲击!

他们坚信新世界的大门只会对勇敢的创新者打开!

EUV之难于上晴天

当你认识到EUV光刻机的技术水平后,所有人都会赞叹到这是外星人一般的科技水准,是迄今为止人类科技领域所能达到最尖端的技术没有之一。

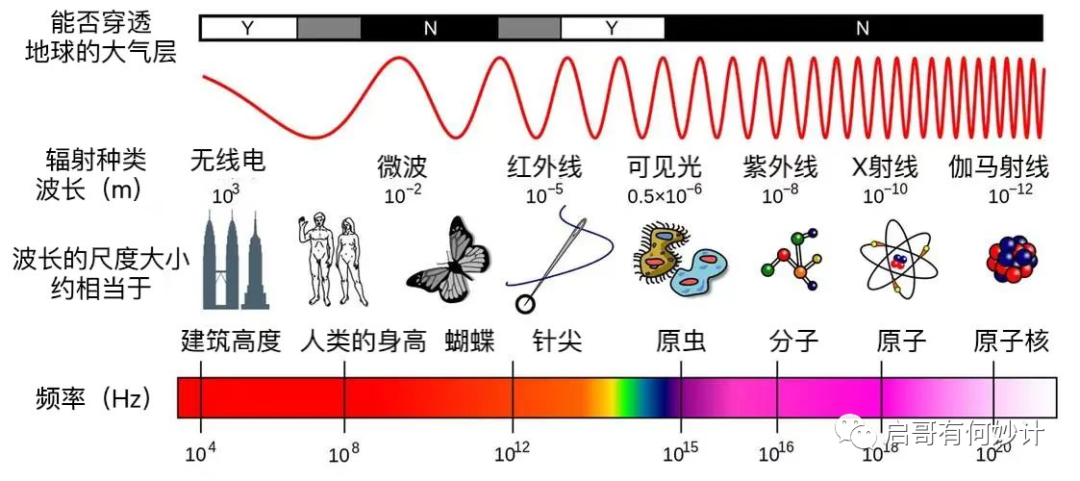

EUV也就是极紫外光,在电磁波谱中,极紫外光是紫外区能量最高的部分,它的波长范围为100纳米到10纳米,低于深紫外光,再往下就是 10nm的X射线了,它属于电离辐射区。

EUV光有个最大的问题就是波长太短,这种波长的光,因此光的波粒二象性中的粒子性极强几乎没有任何绕射能力,所以无法穿过任何物体包括空气,只能在真空中传播。太阳光里有EUV光谱,但是达到地球后,早就被大气和臭氧层吸收了,因此地球上没有天然的EUV来源。

所以EUV光源只能靠人工产生。

如此高频短波长的EUV光蕴含的巨大的能量,同样要获得这样强大的能量能要付出巨大的代价。我们必须将离子和电子拉得更近,然后高能带跃迁后才能发出光,但自然界存在库伦斥力这样的强大原力,使得这些粒子相互排斥。这就使得其产生了个明显的挑战EUV光怎么来?

首先,EUV 光很难以受控方式产生,类似此前的方法是行不通的。只有多重电离原子内壳中的激发电子才能发射 EUV。你只会在炽热、致密的等离子体中找到这些电子,而制造这些电子是一项相当艰巨的工作。或者将自由电子通过同步加速器发射产生EUV光——这是一种巨大且极其昂贵的设备,没有商用的可能。

换而言之,对EUV光刻机而言,如何产生光源以及控制光路前进的镜头部分会是最大的两个挑战所在,再加上其他系统,这势必是一个浩瀚的工程,光靠一家是完成不了。所以必须集合所有各自领域最顶尖公司,技术,科学家,工程师们共同来完成这项人类历史上最不可思议的技术挑战,于是EUV LLC联盟诞生了。

EUV LLC联盟

1997 年,英特尔看到跨越193nm 的巨大难度,决心集全人类精英一起愚公移山。他们说服了美国对高科技最开明的克林顿内阁,以公司形式发起了EUV LLC 这样的合作组织。

这个组织由英特尔和美国能源部牵头,集合了当时还如日中天的摩托罗拉以及 AMD,以及享有盛誉的美国三大国家实验室:劳伦斯利弗莫尔实验室,劳伦斯伯克利实验室和桑迪亚国家实验室,投资两亿美元集合几百位顶级科学家,从理论上验证 EUV 可能存在的技术问题。

英特尔还力邀ASML和尼康加入EUV LLC,因为当时美国光刻设备公司基本已经凋零。但此举受到美国政府的阻挠,因为他们舍不得让外国公司分享美国最前沿技术,认为不能有“外人”。

此时ASML展示出了惊人的技术前瞻性,一定要挤进EUV LLC,虽然这个组织的目标是为了论证EUV技术的可行性,而不是量产它。ASML强力游说,开出了很难拒绝的条件——由ASML出资在美国建工厂和研发中心,并保证55%的原材料都从美国采购。

最终结果是尼康被排除在外,更为开放的ASML做了一堆对美国贡献的许诺后被允许加入。另外一家例外的非美国公司是当时还是内存霸主的英飞凌,它被允许和美光一起加入EUV LLC。

我们回看当年各种跨越 193nm 的技术方案,很多公司是左右下注的,只有英特尔坚定地选了 EUV,而且让它最终成为了现实。

EUV 算是软 X 光,穿透物体时散射吸收都非常厉害,这使得光刻机需要非常非常强的光源,这个难度是巨大的。因此连空气都能吸收EUV,所以机器内部还得抽成高真空状态,为此当年ASML和蔡司花了巨资共同建立了一座全球最大的真空腔体实验室,来模拟真空环境下遇到的各种问题。毕竟在真空环境下,连最简单的怎么拧螺丝都能来几篇博士论文。

13.5nm的EUV光别说穿过透镜,连空气穿不过,因此从光线从光源出来后,物镜系统变成了反射镜片——一种用钼元素做的镜片。

ASML官方宣传视频中模拟EUV光路

由于EUV光的特性,现实世界中没有任何材料可以在单层中反射大部分EUV 光。而由钼(部分反射 EUV 光)和硅(对 EUV 大部分透明)交替镀膜纳米层制成的反射镜增强彼此的反射。

这些反射镜片的制造工艺相当复杂,用镀膜工艺把不同的材料一层层叠起来,总共多达数十层。每个纳米层都需要具有精确定义的厚度,让每个原子都需要在正确的位置,否则可能会丢失光或图像可能会变形。同时控制每一层的表面误差在0.01nm以内,这相当于是北京到上海做根铁轨起伏不超过 1 毫米精度!

这是人类最完美的工艺品!

这些反射镜成像精度之高,相当于拿个手电照到月球光斑不超过一枚硬币大小,难度可想而知。因此反射镜的工艺难度,技术复杂程度比DUV的透镜还要高一个等级。

从1997年到2003年,6 年间EUV LLC的科学家发表了几百篇论文,验证了 EUV光刻机的可行性。理论验证完成后,EUV LLC联盟宣布解散。接下来实际问题都抛给了ASML,面对如此高深的技术ASML的选择是做还是不做呢?

勇于创新的荷兰人告诉你,干!在追求更先进技术的道路上,ASML人从来没有犹豫过!

2006年,在ASML实验室里出现了EUV的原型机,四年后的2010年,在ASML手中诞生的人类第一台EUV工程样机:NXE 3100。

珍贵的门票

早在1992年,ASML业务还没啥起色的时候,当时ASML的母公司飞利浦找到SVG,希望以6000万美金的价格出售ASML,结果SVG仅愿意出资成立合资公司,用等同数量的股份兑换,但飞利浦拒绝了,因为他们只想要现金。没想到的是多年后两极反转,羽翼丰满的ASML反过来把SVG给收了。

2000年,飞黄腾达的ASML宣布以16亿美金收购了市值只有10亿的SVG。当时SVG已经奄奄一息,年营业额也只有2.7亿美金,光刻制程水平远不如ASML,市场并不看好这一次收购,收购消息一出当天ASML股价大跌7.5%。

但是短视的资本市场的分析师怎能理解站在全局战略高度看问题的ASML?

这次收购ASML得到了最宝贵的两样东西——技术专利和门票。

当时尼康和SVG都在开发157nm的光刻机,因此除了尼康外,SVG拥有最成熟的157nm光学技术,收购SVG对于ASML而言等于有了和尼康同等的157nm技术,即使没有后面横空出世的浸没式系统,ASML依然有实力和尼康扳手腕。

此外SVG曾经通过收购Perkins Elmer有了EUV以及反射镜的技术专利,而现在全都被ASML收入囊中,因此ASML也有EUV相关专利技术。

当然最重要的是收购SVG还收获了另外一样东西——英特尔的供应商资格,这是一张弥足珍贵的门票。ASML曾经数次敲响英特尔的大门而不开,这次终于叩开了大门,能得到业内最强客户的认可才能算真正成功。

你给我起来干活!

第一台试验型EUV光刻机设计了13片反射镜,因为每片反射镜反射时候会损失40%的能量,反射率只有60%,因此反射13次之后,剩下的光只剩0.00001306%。随后的反射镜被减少了到9片,但是9次反射后依然只有可怜的1.007%。9片反射镜已经是极限了没法再少了,再少分辨率就不行了。

所以第一台验证机NXE 3100只能做到每小时曝光30片晶圆,这当然是无法满足客户要求的,当时最大的问题就是卡在光源强度上,想要增加产能,就必须增大光源功率,光源功率不够强,产能就上不去。

当时负责的光源的是Cymer,它是一家美国公司。目前全球仅两家有能力生产的光刻机光源的公司,除了Cymer还有日本的Gigaphoton(小松)。两家公司都是ASML的供应商,虽然Cymer被收购后成了ASML的子公司,但是ASML没有护犊子,而是让两者充分竞争,因此两者在Ark和KrF的光源基本各占一半,但是EUV光源主要是Cymer负责。

在研发EUV光源的时候Cymer压根就觉得这是一项不可能完成的任务,于是比较敷衍,最开始光源只有30W功率,一小时根本曝光不了几片晶圆,弄了几年还是原地踏步,但是荷兰人才不管你这一套,不准躺平,都给我站起来干活!

实在看不下去Cymer磨洋工的态度后,在2012年ASML以26亿美金收购了Cymer,让Cymer成为ASML的子公司,随后ASML一边拿起鞭子猛抽Cymer,快起来干活!一边再投入无数人力物力,花费无数心血后,最终把光源功率从30W硬是弄到250W,就这样产能提高到了每小时125片,勉强能达到商用标准。

2018年,正式商用版的EUV光刻机NXE 3300开始出货。

如果当年不是ASML硬把Cymer拉起来干活,很难说EUV能成功。

魔鬼工艺:一秒10万次

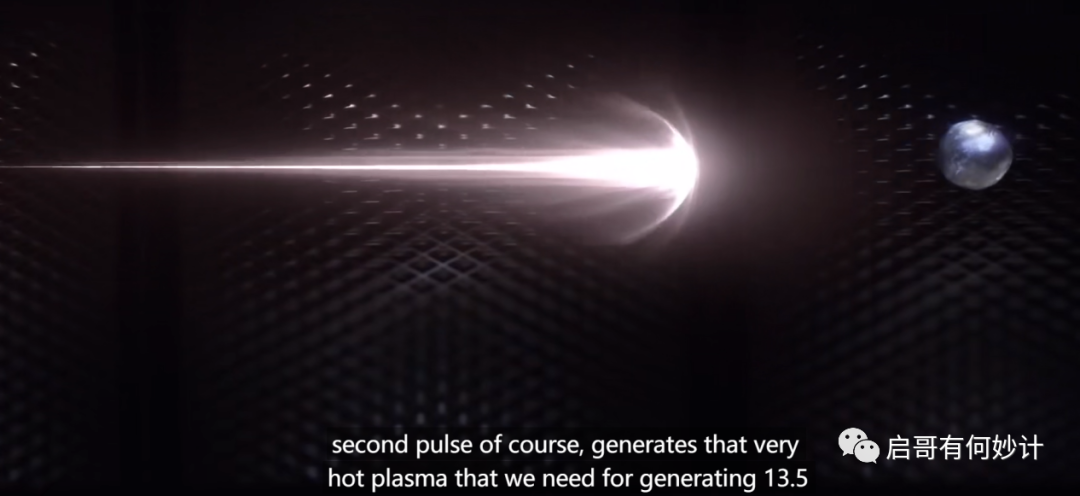

EUV光源产生方式不同于此前的准分子激光器。为了产生波长13.5nm超短波长的光,科学家们想了一个办法:用波长为9.2-10.8微米的二氧化碳激光去连续轰击从空中掉落的金属锡液滴,这个锡滴直径只有不到13微米,锡滴受激汽化后就能产生所需的13.5nm的光。

为了产生足够的EUV光中间的过程分好几步。首先在真空腔体中,将高温熔融并加电磁场使其处于等离子体状态的锡,使其从喷枪中等间隔喷出,并保证每个锡滴的大小保持在7.5-13微米左右。

接着当锡滴经过腔体中心区域时,安装在激光腔壁上的高分辨率相机捕捉到了经过的锡滴并反馈给计算机,计算机控制激光枪连续发射两个脉冲击中该锡滴。

第一次脉冲轰击把锡滴压平变成饼状,受光面积变大,紧接着第二次再次精确轰击这个饼状的锡滴将其汽化,两次高能激光脉冲可将该锡滴瞬间加热至50000K,从而使锡原子加至高能态,并回归至基态释放出13.5nm的紫外光子。为了保证光的持续性和强度,这个锡滴从喷射被喷出的频率是每秒5万滴,因为是分两次轰击,因此等于一秒内精确打中锡滴十万次,分毫不差!!!

第一次轰击把锡滴压平变成饼状

第二次轰击这个饼状锡滴,使其产生13.5nm波长的EUV光

这简直是不可思议的杰作,这远比击中一颗飞行中的子弹更难!

魔鬼工艺名不虚传!

在解决一系列难题后,EUV光刻机终于被小心翼翼的搬入各大晶圆工厂,开始为芯片制造工序中最核心的光刻工艺工作,于是就有现在的7nm,5nm芯片。甚至未来的3nm,2nm,1nm,也将由ASML的EUV光刻机生产。

自此ASML在EUV上的成功也彻底断了尼康的一切念想。就目前而言,尼康不可能在短期内研发出比ASML更强的设备来打败ASML,于是棺材板上的第三颗钉子也敲了进去。

所以现在光刻机领域,ASML占到90%以上,尼康在角落里苟延残喘,而佳能早就不玩高端光刻机了,只在更低端的领域比如面板领域混口饭吃。

在90年代末到现在这20多年时间内,ASML依靠“TWINSCAN系统”,“浸没式系统”,“EUV系统”的三大战役,彻底把昔日不可一世的光刻巨头尼康踩在脚下,ASML也从当年那个平房里那个不起眼的小公司,成长为半导设备领域绝对的霸主。

永无止境

如果你觉得ASML成功研发出EUV光刻机,把工艺带到7nm就大功告成准备躺赚的时候,你又错了。

在5nm以内,以及英特尔路线图上的18A工艺需要更先进的光刻机。

在新技术探索的道路上荷兰人是永无止境的。

目前,最先进的芯片是 4/5 纳米级工艺,下半年三星和台积电还能量产 3nm 技术,而对于使用 ASML EUV 光刻技术的 TWINSCAN NXE:3400C 及类似系统来说,它们大都具有 0.33的NA,可提供 13 nm 分辨率。

目前来看,这种分辨率尺寸对于7 nm/6 nm 节点(36 nm-38 nm)和5nm (30 nm-32 nm) 的单曝工艺已经足够用了,但随着间距低于30 nm(超过5nm级的节点)到来,3nm分辨率可能需要双重曝光技术,这是无法避免的方法。

对于后3nm时代,ASML及其合作伙伴正在开发一种全新高NA的EUV光刻机——TWINSCAN EXE:5000系列,该系列机器将具有0.55系数的NA,分辨率达 8nm,从而在3nm 及以上节点中尽可能的避免双重或是多重曝光工艺,这又给摩尔定律的延续注入一针强心剂!

首台EXE 5000即将交付比利时的IMEC,而首台EXE 5200系列预计将在2024年后交付英特尔。也许3年后,我们将用上3nm制程的芯片,而ASML继续为这目标而奋斗。

终 最后的反思

有人赞叹诞生于飞利浦的ASML是天之骄子,但是纵观整个ASML 38年的发展史,很难说它的发展过程是一帆风顺的。

创业前十年,亏损有九年,前期一台设备都卖不出去,但是ASML并没有放弃,而是紧紧抓住仅有的机会,一步步走上舞台中央。

不管对手多么先进的设备,ASML人不会因为对手做得好而心服口服,他们基本秉承一个态度:你好方面我要做的更好,你不好的方面,我更要想办法取代你,不断寻找对手设备缺陷并加以改正的过程,从而不断的自我突破。

合作,开放,创新,进取才是ASML能成为现在光刻设备霸主的内在精神。每一代ASML的研发人员,个个都具有科技偏执狂特质,每个人都追求精益求精,尽善尽美的科技信仰。

很多人一直在思考:为什么ASML能做出这样先进的光刻机,中国的公司还做不到?

从产业实际角度出发,光刻机乃是人类科技之集大成,是汇聚全球所有顶尖公司,顶尖科学家和众多工程师们共同努力的结果,要求中国把所有技术完全自主开发,这无疑痴人说梦。

研发光刻机需要众多前期技术做积累和铺垫,显然在这块基础科学上,中国还有很多旧账需要填,因此研发光刻机是一个厚积薄发的漫长过程,不轻言超越,更别提什么换道超车。

对于中国而言,核心技术当然要掌握,开放创新融入全球产业链,提出更好的技术和做出更好的产品才是正确的出路,而不是一味的封闭思想,搞技术对抗。

尽管目前由于半导体产业链的基础信任被某一些国家的政客,以各种理由切割,但是别人越是封闭,我们越是开放才显出一个自信的科技强国。

ASML作为众多半导体设备商中,其实算最有情义的公司了。除了EUV,其他光刻机都能买到,包括前年顶配的NXT 2050i,中国大陆地区的就是第一批交付的。EUV光刻机由于光源卡在美国上手一直不给许可证才没法交付,并不是ASML或者荷兰政府故意硬卡。

全球政经环境风云突变,有挑战也有机会。我们不仅需要加大底层技术研发力度,更要还要吸取对方长处,不仅是技术,还包括管理,文化,市场运营,团体配合,产业链搭建等等,只有这样我们前进的动力才更足更稳。

ASML之所以能成为现在的样子,是在成立之初就计划好的,美国有个同行曾经说出这样一句话:“不管未来发生什么,ASML都会令世界瞩目”。

全文完。

笔者有话说:

15年前,大约是在2007年前后笔者在当年的《微型计算机》的一期文章中,读到了英特尔新版酷睿CPU开始导入ASML浸没式光刻机,于是ASML这个公司和浸没式光刻机就深深地印在我脑子里,当时对芯片制造工艺一窍不通,只知道有这么一个公司。没想到多年后,我会从事芯片行业的相关创投工作,这几年亲眼目睹中国半导体产业的迅猛发展。各种闲暇之余会写下各种长文,或分析新技术,或剖析公司,或预测行业发展,或以史为镜从国内外公司兴衰过程反思国内行业发展的得失。

在去年读完《光刻巨人——ASML的崛起之路》后,就有补完ASML后半段历史的冲动,于是今年花费近4个月时间创作这篇4万余字科普长文,希望让更多人了解ASML,了解光刻机,了解半导体,普及科学,提高国人科学素养。

随着“中兴事件”,“华为事件”,美国无理打压中国开始,无数自媒体粉墨登场,各种吓尿体,震惊体的文章层出不穷,全篇胡说八道,

但是偏偏还有不少人信以为真,反而说真话还被围攻,动不动就扣“卖国党”,“恨国党”帽子,实在是令人痛心。

笔者以余生为誓,求真求实,与妖魔邪论战斗到底!

来源:启哥自有妙计

参考资料:

光刻巨人——ASML崛起之路;

光刻机之战;

光刻机之战(续);

光刻机之战3;

光刻机市场的战争;

光刻机小讲堂:解密光刻机内的微影大神;

从德国蔡司和光刻机的故事聊聊大历史的变迁;

从“小破厂”到全球一哥,光刻机巨头ASML的周期逆袭史;

光刻机战争1980:日本双雄的崛起;

光刻机详解:镜头及成像系统;

光刻机战争上:芯片时代的开启;

光刻机三巨头的殊途同归;

光刻机巨头ASML的十年变迁史

浅谈高数值孔径EUV系统的好处;

浅谈下一代EUV光刻机,NA系统的变化;

林本坚亲笔讲述:浸没式光刻机研发的台前幕后;

Intel 4 工艺预览;

1nm 以下先进制程工艺发展路线浮出水面;

浅谈下一代EUV光刻机;

泽尼克像差的形式;

ASML官网资料;

蔡司官网资料;

尼康官网资料;

……

关注公众号:拾黑(shiheibook)了解更多

[广告]赞助链接:

四季很好,只要有你,文娱排行榜:https://www.yaopaiming.com/

让资讯触达的更精准有趣:https://www.0xu.cn/

关注网络尖刀微信公众号

关注网络尖刀微信公众号随时掌握互联网精彩

- 1 中法友谊蕴山水 7904433

- 2 张荣恭:敢宣布“台独”大陆立刻动手 7809379

- 3 你以为的进口尖货 其实早已国产了 7712664

- 4 盘点2025大国重器新突破 7617070

- 5 又一个万亿城市来了 7519893

- 6 大湾区大学正式成立 7424902

- 7 老干妈不需要创新 7328067

- 8 尖叫之夜直播 7233919

- 9 美军承认:击落美军战机 7142518

- 10 周末去哪玩?雪场“不打烊” 7041571

芯智讯

芯智讯